این مقاله به شرح کامل در مورد تولید لوله پلی اتیلن به روش اکستروژن پرداخته است.

مواد اولیه به صورت گرانول به داخل دستگاه اکسترودر وارد شده و در اثر حرارت ذوب می شود. سپس مواد ذوب شده به وسیله ماردون (میله مارپیچ) به جلو رانده می شود و پس از خروج از اکسترودر وارد قالب می شود. مواد پخته شده پس از خروج از سر قالب، از کالیبراتور عبور نموده و در تانک وکیوم با اعمال فشار مناسب شکل داده می شوند. سطح لوله به محض خروج از کالیبراتور بوسیله لایه های از جریان آب سرد خنک می گردد.

کلیه مراحل تولید توسط دستگاه های کاملا اتوماتیک کنترل و مانیتور میشود که کیفیت محصول نهایی قابل قبول و در حد نام شرکت و استانداردها می باشد.

لوله پلی اتیلن تولید شده بوسیله دستگاه کشنده بتدریج از درون تانک های خلاء و خنک کننده کشیده شده و بوسیله دستگاه مارک زن، مشخصات فنی، تاریخ تولید، علامت استاندارد و نشان اختصاری نام شرکت بر روی آن ثبت می گردد و سپس بوسیله دستگاه کشنده برش در متراژهای مختلف و معین بریده می شوند.

عملکرد دستگاه تولید لوله پلی اتیلن به روش اکستروژن

دستگاه اکسترودر

اکسترودر، دستگاهی است که مواد را با عملکردی مشابه با یک چرخ گوشت، بطور پیوسته بسته به نوع قالب خروجی دستگاه به پروفیل، لوله، ورق، میله، تیوب، کابل و غیره تبدیل می کند.

اجزای دستگاه اکسترودر

این دستگاه شامل قسمت های مختلفی چون قیف (Hopper)، سیلندر (Barrel)، مارپیچ (Screw)، کلگی (Head) و دای (Die) می باشد.

قیف جهت تغذیه مواد به درون اکسترودر به کار می رود. پس از ورد مواد به داخل اکسترودر، مواد در شیارها و کانال های مارپیچ به سمت جلو حرکت کرده و ذوب می شوند.

در این ناحیه سیلندر پیچ و مواد را احاطه می کند، تا فشار و نیروی برشی لازم جهت اختلاط و همگن شدن آنها تامین شود. در انتهای جلویی مارپیچ و سیلندر مواد مذاب به درون قالب هدایت شده و به شکل مطلوب در می آیند.

زمانیکه مواد به داخل سیلندر اکسترودر وارد شدند یک فضای خالی میان دو استوانه را پیش رو دارند (سیلندر و ماردون) که از دو طرف به دیواره های ماردون محدود می شوند این فضا را کانال ماردون می نامند.

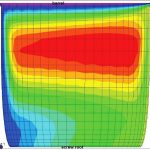

سیلندر ثابت بوده و ماردون می چرخد، لذا به واسطه نیروهای اصطکاکی بین مواد و سطوح سیلندر، ماردون، مواد جامد در طول کانال حرکت کرده و در نتیجه مواد به جلو منتقل می شوند. زمانی که مواد به جلو رانده شدند کم کم در اثر حرارت حاصل از اصطکاک و حرارت منتقل شده از دیواره های سیلندر، مواد گرم می شوند. وقتی که دمای مواد به بالاتر از دمای ذوب آنها رسید یک لایه نازک مذاب بر روی سطح داخلی سیلندر تشکیل می شود، در اینجا ناحیه جامد به پایان رسیده و ناحیه ذوب شدن در اثر اصطکاک (Plasticating) شروع می شود.

دستگاه ماردون

ماردون را می توان به سه بخش اصلی تقسیم کرد:

- ناحیه اول بخش انتقال مواد جامد یا بخش تغذیه نام دارد.

- ناحیه دوم بخش فشردگی مواد یا بخش مذاب سازی در اثر اصطکاک می باشد که مواد در این ناحیه فشرده شده و هوای محبوس بین ذرات کم کم حذف می گردد.

- ناحیه آخر، بخش سنجش نام دارد که در اینجا مواد بطور کامل ذوب شده و اختلاط صورت گرفته و مواد به سمت دای پمپ می گردد. زمانی که پلیمر وارد دای می شود شکل کانال جریان دای را به خود می گیرد.

بنابراین زمانیکه پلیمر از دای خارج می شود شکل آن تقریباً مشابه سطح مقطع آخرین بخش کانال جریان دای می باشد از آنجایی که دای یک مقاومت در برابر جریان اعمال می کند مقداری فشار لازم است تا با نیرو وارد کردن بر مواد بتوان بر مقاومت دای غلبه کرد. از این فشار معمولاً تحت فشار کلگی دای یا فشار پشت دای یاد می شود.

اجزای دستگاه ماردون

سیلندر اکستروژن: محفظه ای استوانه ای از جنس فولاد است که گاهی به منظور افزایش مقاومت در برابر فرسایش، آن را نیتریده کرده یا با آستری از جنس آلیاژ سخت می پوشانند. مارپیچ و ماده پلاستیکی در مسیر حرکت خود در درون اکسترودر با این آستر احاطه می شوند. سیلندر معمولاً به وسیله نوارهای گرمایش الکتریکی (Heater Bands) حرارت دهنده های آلومینیومی، گرمایش القایی، گردش بخار یا سیال داغ از درون ژاکت های حرارتی گرم می شود.

دای اکسترودر: قالب مستقر در انتهای یک اکسترودر است که به ماده خروجی شکل نهایی آن را می دهد.

سیستم محرکه اکسترودر: به سیستمی گفته می شود که متشکل از موتور، ابزارهای کنترل، تنظیم کننده سرعت و غیره بوده و باعث رانش و حرکت مارپیچ (screw) اکسترودر می شود.

ماردون یا مارپیچ اکسترودر: ماردون یا مارپیچ قلب دستگاه اکسترودر است. استوانه ای فلزی و شیاردار شبیه یک پیچ است که در اکسترودرها از گلوگاه تغذیه سیلندر اکسترودر تا انتهای متصل به دای امتداد می یابد. کانال های این پیچ از لحاظ عمق و گام در طول مارپیچ متغیر می باشند تا بتوانند عملیات مختلفی را همچون تغذیه، فشردن، هواگیری، اختلاط و انتقال ماده در نواحی مختلف به درستی به انجام رسانند. مارپیچ از فولاد آلیاژی سخت شده ساخته شده و معمولاً دارای روکش کروم می باشد.

فرایند اکستروژن براساس نوع و عملکرد تجهیزات به دو بخش تقسیم می شوند:

- بخش بالادست خط (Up-Stream): به مجموعه تجهیزات قبل از کالیبراتور (اکسترودر شامل سیلندر، ماردون، آدابتور، دای و …) اطلاق می شود.

- بخش پایین دست (Down – Stream): به مجموعه تجهیزات بعد از دای (کالیبراتور، حوض های خلاء و خنک کن، مارک زن، کشنده، اره، کلاف پیچ و …) اطلاق می گردد.

کالیبراتور: در فرایند اکستروژن لوله ها، بعد از دای وسیله ای جهت تثبیت دقیق قطر و ابعاد لوله تحت عنوان کالیبراتور قرار میگیرد. کالیبراتور در تماس با مذاب پلیمری باعث خنک شدن لوله می شود. زمانی که لوله از کالیبراتور خارج می شود بایستی با اندازه کافی سرد شده تا در اثر وزن خود و یا دستگاه کشش دچار تغییر شکل نشود.

تانک خلاء: به منظور ایجاد خلاء در اطراف کالیبراتور و نیز خنک کردن اولیه لوله از یک محفظه کاملاً ایزوله با فشاری کمتر از اتمسفر محیطی، به نام تانک خلاء استفاده می گردد، در تانک خلاء لوله شکل نهایی خود را می گیرد.

تانک خلاء معمولاً به دو قسمت تقسیم می شود: بخش اول حدوداً 6/1 تا 7/1 طول کل تانک است. کالیبراتور در این قسمت قرار گرفته و در طول شروع و راه اندازی خط، چون این محفظه دارای حجم کوچکتری است امکان بالا رفتن سریعتر خلاء جهت سایزدهی به لوله و کنترل آن راحت تر است.

تانک خنک کننده: لوله ها در تانک خلاء شکل و ابعاد نهایی خود را گرفته سپس وارد تانک های خنک کننده می شود تا کاملاً به جامد تبدیل شود. در تانک های خنک کننده آب به صورت اسپری به سطح لوله پاشیده می شود و موجب خنک شدن و بلورینگی لوله می گردد. دمای آب اسپری باید در محدوده مشخص باشد. از طرفی اسپری آب باید در همه جوانب لوله صورت پذیرد به صورتی که اختلاف دما در محیط لوله ایجاد نشود.

دستگاه نشانه گذار: نشانه گذاری به منظور ثبت اطلاعات اولیه شامل نام تولیدکننده، ابعاد اسمی، نوع ماده اولیه، فشار اسمی، نسبت ابعاد استاندارد، تاریخ تولید، شماره دستگاه، شیفت تولید، علامت استاندارد و شماره استاندارد، نوع مصرف و .. بر روی لوله می باشد.

دستگاه کشنده: وظیفه اصلی کشنده، کشیدن لوله از دای، کالیبراتور و تانک های خنک کننده با سرعتی متناسب با سرعت لوله در این بخش ها و سرعت تولید می باشد.

اره: دارای انواع سیستم های برش لوله شامل: اره گیوتینی، اره چرخشی از پایین، اره چرخشی از بالا، اره سیاره ای، اره سیاره ای با غلطک برنده، تیغه های برنده می باشد.

جمع کننده: به دلیل انعطاف پذیری لوله های پلی اتیلن و همچنین صرفه جویی اقتصادی لوله ها را می توان به صورت کلاف بسته بندی کرد (که گاهاً در واحدهای تولیدی تا سایز 110 میلی متر به صورت کلاف بسته بندی می شوند)