آنالیز عوامل موثر بر کیفیت پوشش پلی اتیلن سه لایه خطوط لوله گاز فشار قوی منطقه 5 عملیات انتقال گاز ایران

حمیدرضا قضاوتی : مدیر پشتیببانی و عضو هیئت مدیره شرکت جندی شاپور – mghezavatii@jondishapour.com

امین عبادی : دانشجوی کارشناسی ارشد مهندسی مکانیک دانشگاه آزاد اسلامی واحد ارسنجان – aminebadi2020@gmail.com

مقاله آنالیز عوامل موثر بر کیفیت پوشش پلی اتیلن سه لایه خطوط لوله گاز فشار قوی منطقه 5 عملیات انتقال گاز ایران در کنفرانس بین المللی پژوهش در علوم و تکنولوژی در سال 1394 ارائه شده است.

چکیده : نظر به اهمیت و جایگاه خطوط لوله انتقال گاز و حجم وسیعی از آن در کشور، در این تحقیق سعی بر آن است تا علل رویداد یکی از مهمترین مشکلاتی که امروزه در خطوط انتقال گاز وجود دارد بررسی و راهکارهایی برای حل آن پیدا شود. پدیده جدایش پوشش سه لایه پلی اتیلن از روی لولههای انتقال گاز درون زمین، در نقاط مختلف کشور میتواند منجر به خوردگی لولهها شود. همچنین تداوم این پدیده علاوه بر وارد کردن خسارات اقتصادی کلان و کاهش طول عمر طراحی خطوط لوله سبب بروز خطرات بالقوه جانی و اختلال در سیستم توزیع و قطع جریان گاز در بخشهایی از کشور خواهد شد. لذا بوجود آمدن این پدیده و مشکلات ناشی از آن خود گواه بر اهمیت و ضرورت انجام این تحقیق میباشد. داشتن اطلاعات مفید و لازم پیرامون کلیه جنبههای مرتبط با این تحقیق لازمه حل بهتر این مشکل میباشد. لذا مرحله اول این تحقیق بر مبنای انجام مطالعات و به دست آوردن اطلاعات از طریق مشاهدات، کتب، مقالات، گزارشات و منابع معتبر اینترنتی، قرار دارد. مرحله دوم تحقیق مشتمل بر مطالعات آزمایشگاهی انجام شده و تحلیل دادههای آزمایشگاهی موجود میباشد. در مرحله اول سطح حاصل از جدایش با هدف پی بردن به مکانیزم و علت جدایش از جمله تنش های مکانیکی،تست هیدروستاتیک و عوامل محیطی مورد بررسی قرار گرفت. در ادامه با توجه به مشاهدات صورت پذیرفته در مرحله اول، آزمایش های استاندارد به منظور مطالعه تاثیر تقابل پوشش با محیط اطراف، تغییرات در نهایت تعدادی از متغیرها از جمله , بوجود آمده در ساختار اپوکسی تحت شرایط محیطی و عملیاتی انجام پذیرفت دمای پخت و عوامل محیطی به عنوان عوامل مؤثر شناسایی و اقدامات لازم جهت رفع آن پیشنهاد گردید.

واژگان کلیدی: پوشش ، پلی اتیلن سه لایه ، تنش مکانیکی ، جدایش پوشش, پوشش پلی اتیلن

این مقاله به صورت خلاصه در سایت قرار گرفته است و برای دریافت آن به صورت کامل شامل فرمولها و نتایج به سایت سیویلیکا مراجعه نماید

مقدمه

در چند سال اخیر موارد متعددی از جدایش پوشش سه لایه پلی اتیلن از سطح خطوط لوله گاز کارگذاشته شده در نقاط مختلفی از کشور گزارش شده است. این مشکل میتواند در نتیجه هر یک از عوامل موثر ناشی از مراحل مختلف تولید، نصب ، بهره برداری و یا ترکیبی از این عوامل باشد. به طور کلی فرایند احداث خطوط لوله در شرکت ملی گاز ایران مشتمل بر مراحل کلی تولید لوله و اعمال پوشش، احداث و بهرهبرداری به شرح زیر میباشد.

• تولید لوله و پوشش دهی خط لوله در کارخانه

• انبار کردن لوله های پوشش شده

• ریسه چینی، جوشکاری و پوشش دهی نقاط اتصال خط لوله در کنار کانال حفاری

• دفن خط لوله و انجام آزمونهای هیدرواستاتیک، عدم هوا و نشتیابی

• اعمال سیستم حفاطت کاتدی

• تزریق گاز و بهرهبرداری از سیستم

• بازرسیهای زمانبندی شده

در صورت اجرای غیراصولی و عدم دقت در هر یک از مراحل مذکور امکان آسیب دیدن پوشش وجود دارد.

بررسی مطالعات و حفاریهای انجام شده در شرکت ملی گاز ایران، نشان دهنده این موضوع میباشد که مشکل جدایش در مناطق مختلف جغرافیایی و آب هوایی با ترکیبهای متفاوت خاک روی داده است. نکته دیگر اینکه مشکل جدایش تنها در خطوط لوله مدفون در زیر خاک و بعد از گذشت مدت اندکی از دفن خط لوله در زیر خاک صورت پذیرفته است. هیچ موردی از جدایش پوشش قبل از دفن لوله در زیر خاک طی مراحل مختلف انبارداری و انباشت در کنار کانال حفاری در ایران گزارش و مشاهده نشده است. مورد دیگر اینکه مشکل جدایش در خط لولههای با ابعاد مختلف مشاهده شده است.

به منظور بررسی وضعیت پوشش لولههای مدفون در زیر زمین در مجتمع تاسیسات تقویت فشار گاز فراشبند، پس از انجام عملیات حفاری در دو نقطه، نمونههایی از پوشش لولهای با قطر " 65 که در سال 7711 در زیر زمین قرار گرفته بود برداشته شد. مطابق شکل شماره 7 پوشش مذکور به راحتی در فصل مشترک لایه Epoxy از روی سطح لوله جدا شد. این مطلب نشان دهنده وقوع پدیده جدایش پوشش در این منطقه میباشد. قابل ذکر است که در برخی نقاط هنوز قسمتی از لایه Epoxy بر روی سطح لوله باقی ماند.

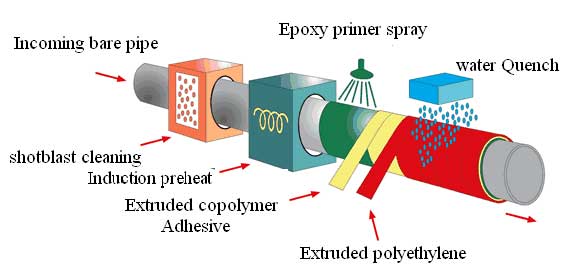

به طور کلی مراحل مختلف اعمال پوشش سه لایه پلی اتیلن به شرح زیر میباشد:

• پیش گرم لوله تا دمای بالای نقطه شبنم

• شن یا ماسه زنی سطح لوله

• اسید شویی سطح لوله به وسیله اسید فسفریک

• کروماته کردن

• حرارت دادن لوله تا درجه حرارت پخت اپوکسی

• اعمال لایه FBE

• اعمال لایه چسپ ( اکسترود یا اسپری پودر)

• اعمال لایه پلی الفین ( اکسترود لایه پلیاتیلن (Topcoat) یا اسپری پودر )

• اعمال فشار توسط غلطک فشار( در حالتی که اکسترود انجام شود)

• سرد کردن به وسیله آب

• بازرسی

بسته به شرایط ممکن است برخی مراحل اضافه یا حذف گردند. شماتیک مراحل مختلف اعمال پوشش سه لایه در شکل شماره 2 نشان داده شده است.

پوششهای محافظ خوردگی ممکن است که بعد از گذشت مدتی از زمان عملکرد (معمولا در زیر زمین) خود دچار تغییراتی شوند که این تغییرات باعث آسیب رسیدن به پوشش و عدم کارکرد مناسب آنها در جهت جلوگیری از خوردگی شود. از مهمترین و رایجترین این پدیدهها میتوان به جدایش و تاول زدن پوشش اشاره کرد.

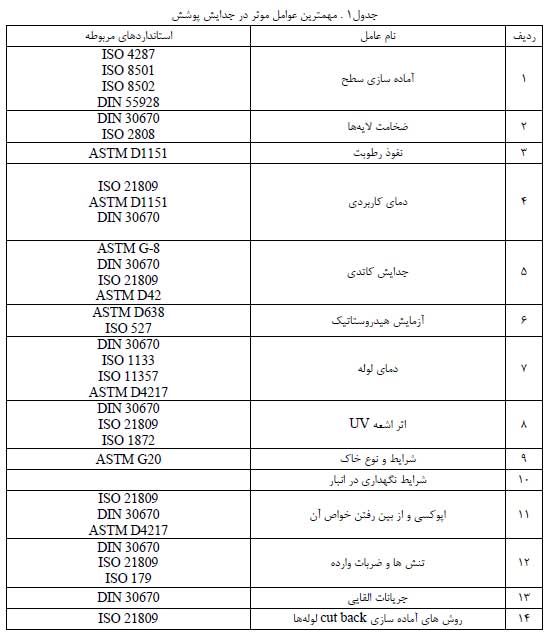

با وجود کاربرد وسیع پوششهای سه لایه پلیاتیلن در خطوط لوله نفت و گاز پدیدده جددایش بده عنوان یکی از مهم ترین مشکلات عملکردی این نوع پوشش به شمار میآید وگزارشاتی مبنی بر رویداد جدایش در فصل مشترک فولاد و لایده اپوکسدی از کشورهای مختلف از جمله هند، پاکستان، آفریقا، ایران و… موجود میباشد .در ادامه مهمترین عوامل مدؤثر بر ایجاد پدیدده جدایش معرفی میشوند. خلاصهای از مهمترین عوامل مؤثر در پدیده جدایش در جدول شماره 7 آورده شده اسدت.

روش تحقیق

در این مرحله به بررسی تاثیر تعدادی از مهمترین متغیرهایی که بر جدایش پوشش از خطوط لوله تاثیر دارد به صورت آزمایشگاهی پرداخته شده است که به شرح زیر میباشد:

بررسی میکروسکوپی سطح جدایش

منظور بررسی سطح، آنالیز نوع جدایش پوشش از روی زیر لایه فولادی و نیز وجود آلودگی بر روی پوشش، سطح پشت پوششهای جدا شده از روی لولههای فولادی در زیر میکروسکوپ الکترونی روبشی مورد مطالعه و بررسی قرار گرفتند. برای این منظور پس از حفاری زمین در منطقهای در نزدیکی ایستگاه تقویت فشار گاز فراشبند، چندین قطعه پوشش سه لایه 7 میلیمتر جهت آنالیز × , پلیاتیلن از سطح لولههای گاز بریده شد. در ادامه از قطعات جدا شده نمونههایی به ابعاد 7 تهیه شد. در نهایت پس از آمادهسازی مقدماتی، عکسهای میکروسکوپی در MES میکروسکوپی توسط میکروسکوپ بزرگنماییهای مختلف گرفته شد.

ارزیابی تاثیر دمای پخت

به منظور ارزیابی تاثیر دمای پخت بر کارایی و کیفیت لایه اپوکسی به کار رفته در لایه اول پوشش سه لایه، پوشش تک لایه 697 و 172 ،187 ، اپوکسی با دماهای پخت مختلف تهیه شد. بدین منظور پوششهای تک لایه اپوکسی با دمای پخت 657 17 سانتی ×17× درجه سانتیگراد با ضخامت متوسط 112 میکرومتر بر روی دو سطح ورقهای فولاد کربنی ساده با ابعاد 5.1 متر، اعمال شد.

.

بحث و نتیجهگیری

با توجه به بررسیها و آزمایشات انجام شده جدایش پوشش سه لایه پلی اتیلن در ناحیه فصل مشترک لایه اپوکسی و سطح لوله صورت پذیرفته است. نتایج حاصل از بررسیهای میکروسکوپی و همچنین نوع جدایش صورت پذیرفته نشان میدهد که تنشهای مکانیکی به طور مستقیم در فرایند جدایش پوشش از سطح فلز نقشی نداشته و عامل اصلی نمیباشند و تخریب شیمیایی فصل مشترک پوشش اپوکسی عامل اصلی پدیده جدایش پوشش از روی سطح لوله میباشد. نفوذ رطوبت و اکسیژن به درون پوشش در زیر خاک و نیز شرایط حاد قلیایی ایجاد شده در مکان روی دادن واکنشهای کاتدی از جمله فاکتورهای اصلی در رخداد پدیده جدایش پوشش از سطح لوله میباشند

نتایج حاصل از آنالیز حرارتی لایه اپوکسی پوششهای سه لایه مدفون در خاک نشان میدهد که میزان پخت بیش از نیمی از نمونهها کمتر از مقدار لازم میباشد. پخت ناقص و وجود گروههای عاملی آزاد باعث افزایش نفوذپذیری و نیز واکنشپذیری لایه اپوکسی در برابر حملات شیمیایی میشود. همچنین نتایج بررسیها حاکی از وجود آلودگیهای اکسیدی در فصل مشترک پوشش زیر لایه میباشد. وجود آلودگیهای سطحی علاوه بر جلوگیری از برقراری پیوند مناسب بین پوشش زیر لایه، در شرایط نفوذ رطوبت سبب ایجاد محلولهای مهاجم در فصل مشترک پوشش اپوکسی و تشدید مشکل خواهد شد. در مجموع عدم دقت در فرایند اعمال پوشش اپوکسی و نیز آماده سازی نامناسب سطح سبب آسیب پذیری فصل مشترک پوشش زیرلایه در برابر محیط شیمیایی ایجاد شده در فصل مشترک مذکور در شرایط عملیاتی شده است.

نتایج حاصل از آزمایشهای انجام شده بیانگر بهبود مقاومت لایه اپوکسی در برابر حملات شیمیایی با افزایش درجه حرارت پخت پوشش در محدوده درجه حرارت اعمال لایه اپوکسی می باشد. باید دقت کرد که افزایش بیش از حد دما سبب تخریب حرارتی لایه اپوکسی خواهد شد. همچمین تمیزکاری مناسب سطح فلز و مهمتر از آن ایجاد یک لایه کرمات سبب گسترش یک زیر لایه پایدار و مقاوم در برابر حمله عوامل شیمیایی در زیر پوشش پلیمری خواهد شد.

منابع

[1] L.Niu, Y.F.Cheng, (2008), “Development of Innovative Coating Technology for Pipeline Operation Crossing the Permafrost terrain”, Construction and Building Materials, 22, 417–422.

[2] Colin Argent, David Norman, (2005), “Fitness for Purpose Issues Relating to FBE and Three Layer PE Coatings”, Corrosion Control Cornwall, TR8 5SA England.

[3] آزاد سعدئی، "سیری در پوششهای محافظ خوردگی خط لوله" زمستان 7785 ، شماره 22 ، پوششهای سطحی.

[4] D.Nozahic, L.Leiden, R.Bresser, (2000), “Latest Developments in Three Component Polyethylene Coating Systems for Gas Transmission Pipelines” CORROSION/00, paper no. 00767 (Houston, TX: NACE,2000).

[5] John R Powell, (2007), The International Magazine for Tube and Pipe Industries, Advances in pipeline coating using induction heating.

[6] Chris R. Bates, (2014), "Has the critical art of surface preparation for pipe coating been forgotten?", JPCL, PCE.

[7] R. G. Weather head, 2008, NIGC Pipeline Coating Report.

این مقاله به صورت خلاصه در سایت قرار گرفته است و برای دریافت آن به صورت کامل شامل فرمولها و نتایج به سایت سیویلیکا مراجعه نماید