تغییرات ابعادی ناشی از دما در فرآیند اکستروژن

Gregor Hiesgen, Kenny Saul, Chris Rauwendaal

چکیده

هنگام استفاده از اکسترودرهای مارپیچدار، تغییرات دمای مذاب در فرآیند اکستروژن پلیمرها رخ میدهد. این عدم یکنواختی گرمای میتواند منجر به تغییر ابعاد در سطح مقطع محصول و همچنین در راستای اکستروژن شود. توزیع دمای مذاب با استفاده از گرمای اتلافی[1] و انتقال گرمای هدایتی در پلیمر تعیین میشود. انتقال گرمای هدایتی لزوماً به اختلاف دما نیاز دارد. پلیمرها عموماً عایق بوده و ضریب هدایت بسیار پایینی دارند. در نتیجه، اغلب عدم یکنواختی دمای مذاب در فرآیند اکستروژن قابل توجه است. اختلاف دما در محدوده °C 30-10 ، به خصوص در اکسترودرهای بزرگ (قطر mm100 و بزرگتر) غیرعادی نیست. تغییرات دمای مذاب در سطح مقطع محصول منجر به مشکلاتی مانند ضخامت غیریکنواخت جداره، دوپهنی و اعوجاج میشود. تغییرات دمای مذاب در راستای محوری باعث تغییرات ابعادی در طول محصول اکسترود شده میشود. یک مثال از این تغییرات، موجدار شدن لوله هنگام تولید است که یک مشکل رایج در فرآیند اکستروژن لوله است. این مقاله به تجزیه و تحلیل تغییرات ابعادی محوری ناشی از تغییرات زودگذر دمای مذاب میپردازد. در این تجزیه و تحلیل از یک رویکرد تحلیلی برای کمّیسازی تغییرات ابعادی و همچنین از شبیهسازی کامپیوتری با استفاده از نرم افزار chillWARE استفاده شده است.

مقدمه

در فرآیند اکستروژن، تغییر توزیع دمای مذاب در سطح مقطع لوله، بر روی فرآیند خنککاری و کیفیت محصول نهایی تأثیر چشمگیری دارد. تغییر دمای مذاب در جهت محیطی[2] منجر به دوپهنی و توزیع غیریکنواخت ضخامت دیواره لوله میشود. همچنین تغییرات محوری دمای مذاب باعث تغییرات ابعادی در جهت اکستروژن میشود.

این اثرات در صنعت تولید لولههای پلاستیکی کاملاً شناخته شده است. این مقاله به معرفی روشی تحلیلی برای کمّیسازی ایرادات کیفی ذکر شده با فرض مشخص بودن توزیع دمای مذاب به هنگام ورود لوله به کالیبراتور میپردازد. در اینجا از نرمافزار شبیهسازی کننده خنککاری chillWARE استفاده شده است.

تجزیه و تحلیل بر روی یک لوله PE100 با قطر mm250 و ضخامت mm24 (SDR 10.4) انجام شده است. مواد اولیه دارای استاندارد مواد PE100 میباشد.

علل تغییرات ضخامت دیواره

لازم به ذکر است که دمای غیریکنواخت مذاب تنها یکی از چندین علت احتمالی تغییرات ضخامت دیواره است. سایر عوامل عبارتند از:

- تغییرات در تنشهای الاستیک در مذاب ناشی از تاخوردگی مذاب پلیمری در کانالهای یک اکسترودر دوماردون- این یک مورد معمول برای RPVC است.

- طراحی نادرست کانال جریان دای اکستروژن میتواند جریان مذاب را ناپایدار کرده و باعث موجدار شدن لوله شود.

- دمای نادرست سیلندر و مارپیچ میتواند اختلافهای دمایی را ایجاد کند که بر خروجی مذاب از کانالهای مارپیچ تأثیر میگذارد در این مورد، تغییر ضخامت دیوار به سرعت مارپیچ مربوط میشود.

- در اکستروژن لولههای چند لایه، تفاوت ویسکوزیته بین لایهها میتواند باعث تغییر جریان شود. در ناپایداری موجی یا ناپایداری فصل مشترک لایهها به این مورد استناد میشود.

- در برخی فرایندها، ذرات پلیمری ذوب نشده از انتهای اکسترودر خارج میشوند. اینها میتوانند باعث موجدار شدن لوله شوند.

- این امکان وجود دارد که نیروی اصطکاک مذاب درون کالیبراتور از استحکام مذاب بیشتر باشد-این باعث تغییر سرعت میشود. این مشکل بیشتر در لولههای جدار نازک رخ میدهد؛ برخی مواقع وقوع پدیده چسبش-لغزش[3] لوله در کالیبراتور ناشی از این مورد است. این مشکل میتواند با ناهممحور بودن هد اکستروژن و کالیبراتور رخ دهد.

- در برخی شرایط، گیرههای کشنده لوله را محکم نگرفته و باعث لغزش میشوند؛ این میتواند امواج حلقهای شکل در لوله ایجاد کند.

- در اکستروژن لوله فومی، زمانی که اندازه سلول بیش از حد بزرگ شود (بزگتر از mm 15/0)، دیواره داخلی میتواند نامنظم شود. گاهی اوقات به این اثر، پوست پرتقالی شدن نیز گفته میشود.

دامنه موج معمولاً از 0.1 تا 3 درصد ضخامت دیوار متغیر است. طول موج به طور قابل توجهی متفاوت است. طول موج برای موارد 2، 5 و 8 از ضخامت دیوار کوچکتر است. طول موج برای موارد 1، 4، و 6 تقریباً برابر با ضخامت دیواره است. طول موج برای موارد 3 و 7 بیشتر از ضخامت دیواره است.

دمای مذاب در اکسترودرها

دمای مذاب در اکسترودرها نتیجه گرمای اتلافی و انتقال گرمای هدایتی است. انتقال گرما از طریق هدایت، کند است زیرا پلیمرها رسانایی گرمای بسیار کمی دارند -حدود صد برابر کمتر از رسانایی گرمای فولاد. اگر بخش سنجش[4] یک اکسترودر تک پیچ پر شده با پلیمر مذاب را در نظر بگیریم، انتقال گرما به مذاب مذاب نزدیک به سطح سیلندر نسبتاً زیاد و موثر است. در نتیجه، لایه مذاب نازک در سطح داخلی سیلندر اکسترودر میتواند به سرعت خنک شود. با این حال، انتقال گرما به مذاب در فاصلهای دورتر از سطح سیلندر به دلیل هدایت گرمایی پایین پلیمر، کم اثر است.

همانطور که در شکل 1 نشان داده شده است، توزیع دمای مذاب حاصل، ذاتاً غیر یکنواخت است. این شکل توزیع دمای مذاب را در سطح مقطع کانال یک اکسترودر با قطر مارپیچ mm 5/63 بامذاب HDPE دارای MFR (0.2 گرم در 10 دقیقه) و سرعت مارپیچ rpm 100 را نشان میدهد.

شکل 1-توزیع دمای مذاب در سطح مقطع کانال اکسترودر mm5/63

شکل 1 نمودار کانتور رنگی از توزیع دمای مذاب در یک سطح مقطع از کانال در بخش سنجش مارپیچ است که در آن کانال کاملاً با پلیمر مذاب پر شده است. عمق کانال با ضریب هشت بزرگنمایی شده تا توزیع دما را واضحتر نشان دهد. کاملاً مشخص است که اختلافهای دمایی میتوانند میتوانند کاملاً بزرگ باشند. متأسفانه، این تفاوت دمایی مذاب مربوط به ذات فرآیند اکستروژن پلیمرهاست.

دمای مذاب غیریکنواخت در کانال پیچ منجر به تغییر دما در مذابی میشود که داخل دای جاریست و مذابی که از دای خارج میشود. یکی از نتایج این دماهای مذاب غیریکنواخت ، تغییرات ابعادی در ماده اکسترودشده است که در هر فرآیند اکستروژنی میتواند رخ دهد. در این مقاله بر روی اکستروژن لوله تمرکز میکنیم. در اکستروژن لوله، تغییرات ابعادی ناشی از دمای مذاب غیریکنواخت معمولاً به صورت تغییر در قطر داخلی لوله پدیدار میشود. قطر خارجی معمولاً خیلی زیاد تغییر نمیکند چرا که کالیبراسیون باعث ایجاد یک قطر خارجی یکنواخت میشود.

تغییرات دمای مذاب به طور مفصل در دانشگاه برادفورد انگلستان مورد مطالعه قرار گرفته است. شکل 2 دمای مذاب را نشان میدهد که با ترموکوپل دیواره، مش ترموکوپل و مادون قرمز اندازه گیری شده است.

شکل 2- دمای مذاب در برابر زمان، مقایسه دادههای مش ترموکوپل با ترموکوپل مادون قرمز

این شکل نشان میدهد که ترموکوپل دیواره سیلندر، واکنش قابل توجهی به تغییرات دمای مذاب نشان نمیدهد. این شکل نشان میدهد که ترموکوپل دیواره، واکنش چندانی به تغییرات دمای مذاب نشان نمیدهد. اما مش ترموکوپل تغییرات قابل توجهی (°C 20-10) را در سرعت پیچ rpm 70 و بالاتر نشان میدهد. تغییرات دمای مذاب با سرعت مارپیچ افزایش مییابد. اندازهگیری مادون قرمز تغییرات زیادی را در تمام سرعتهای مارپیچ نشان میدهد. در سرعت rpm90 تغییرات دمای IR در بازه °C 25-20 تغییر میکند.

نرمافزار شبیهساز خنککاری chillWARE

نرم افزار شبیهساز خنککاری chillWARE® امکان شبیهسازی فرآیند خنککاری لولهها، ورقها، فیلمها و پروفیلهای اکسترود شده را فراهم میکند. وضعیت خنککاری را میتوان در طول کل فرآیند خنککاری به صورت دلخواه در موقعیتهای فرآیندی تحلیل کرد. علاوه بر توزیع دما در سطح مقطع لوله، تنشهای پسماند و جمعشدگی گرمایی[5] نیز شبیه سازی شده است.

قطر خارجی لوله و ضخامت دیواره در طول فرآیند خنککاری تغییر میکند. همانطور که در شکل 3 برای یک ماده مرجع PE100 نشان داده شده، این رفتار ناشی از تغییر در چگالی مواد است. تغییر چگالی گرمایی باعث جمعشدگی حجمی مواد در طول فرآیند خنککاری میشود. اندازهگیری در شکل 3 ،جمعشدگی حجمی 23 درصدی در طول فرآیند خنککاری را نشان میدهد. جمعشدگی حجمی در جهات شعاعی، محوری و مماسی است ، در حالی که توزیع به مواد، رده SDR و سرعت فرآیند بستگی دارد. البته مقادیر مطلق برای تغییر هندسه (قطر بیرونی و ضخامت دیواره) بستگی به دمای مذاب دارد.

شکل 3- تغییر چگالی مواد با تغییر دما برای فشارهای مختلف برای یک ماده PE100 . فرآیند تبلور را می توان در ناحیه حدود ˚C 120 مشاهده کرد.

نرم افزار شبیهساز خنککاری chillWARE® بر اساس روش تفاضل محدود و المان محدود است و توزیع دما در راستای شعاعی لایههای لوله در کل بخش خنککاری را محاسبه میکند. خواص مواد پلیمرها، مانند هدایت حرارتی وابسته به دما یا رفتار تبلور، برای مدلسازی مهم است. با تنظیم پارامترهای مختلف (به عنوان مثال دمای مایع خنککننده، نرخ تولید یا جزئیات بخش خنککاری) نقطه عملیاتی بهینه بخش خنککاری را می توان تعیین کرد. در نرم افزار، دمای داخلی محصولات پلاستیکی تعریف شده توسط کاربر به عنوان یک مقدار هدف در یک موقعیت مشخص از بخش خنککاری استفاده میشود.

تاثیر دمای مذاب بر شکل هندسی محصول نهایی

هندسه لوله عمدتاً از طریق دمای مذاب، دبی جرمی خروجی ، شکل هندسی دای اکستروژن، کالیبراسیون تحت خلاء بیرونی و تنظیمات خلاء و دما در بخشهای خنککاری پاییندست تعیین میشود. تاثیر اصلی بر قطر خارجی لوله نهایی توسط واحد کالیبراسیون تحت خلاء محقق میشود (مثال در شکل 4 نشان داده شده است). یک کالیبراسیون تحت خلاء تمام عیار، زمانی محقق میشود که یک تماس کامل بین سطح بیرونی لوله و سطح داخلی کالیبراتور برقرار شود تا منجر به یک انتقال حرارت بهینه و منجمد شدن سطح بیرونی لوله شود. بنابراین قطر خارجی لوله تا زمانی که لوله از کالیبراتور خارج شود کاملاً مهار میشود. مدت زمان کالیبراسیون بستگی به طول کالیبراتور و سرعت فرآیند دارد و معمولاً برای خنککاری کامل مورد نیاز لوله نهایی، کافی نیست. به این خاطر، بخشهای خنککننده اضافی (مانند مخازن خنککننده دارای نازل اسپری (تحت خلاء)، مخازن غوطهوری) بعد از کالیبراتور به کار برده میشود. سطوح دما و توزیع داخل دیواره لوله پس از خروج از کالیبراتور تاثیر زیادی بر هندسه محصول نهایی دارد. معمولاً نمیتوان تغییرات دمای مذاب را در کالیبراتور جبران کرد ، به طوری که توزیع غیریکنواخت دمای مذاب در خروجی اکستروژن به توزیع غیریکنواخت دمای لوله پس از کالیبراتور تبدیل میشود.

شکل 4- مثالی برای کالیبراتور مخروطی و قابل تنظیم (منبع: CCA GmbH)

شبیهسازی نمونهای از تغییرات هندسی ناشی از توزیع غیر یکنواخت دمای ذوب

اثر تغییرات دمای مذاب بر هندسه محصول به طور مثال با نرم افزار شبیهسازی chillWARE® تحلیل میشود. پارامترهای تولیدی مرجع در جدول 1 نشان داده شده است.

| پارامتر | واحد | مقدار |

| ماده اولیه | – | PE100 |

| قطر خارجی لوله نهایی | mm | 250 |

| ضخامت نهایی دیواره | mm | 24 |

| دبی جرمی | Kg/h | 350 |

| دمای مذاب | °C | 218 |

| سرعت فرآیند | m/min | 35/0 |

| قطر خارجی کالیبراتور | mm | 6/256 |

| ضخامت دیواره در دای اکستروژن | mm | 04/31 |

جدول 1- پارامترهای فرآیندی اعمال شده برای شبیهسازی فرآیند مرجع

بخش خنککاری شامل یک کالیبراتور تحت خلاء به طول 600 میلیمتر، دو مخزن خنککننده دارای نازل اسپری تحت خلاء و به طول هر کدام mm 9000 (9 متر) و دو مخزن خنککننده دارای نازل اسپری و به طول هر کدام mm 9000 است. فرآیند خنککاری به عنوان خروجی نرم افزار شبیهسازی chillWARE® در شکل 5 نشان داده شده است.

شکل 5- فرآیند خنککاری برای فرآیند تولید مرجع. توان حرارتی 7.6 کیلووات در واحد کالیبراسیون تحت خلاء تلف میشود. دمای سطح بیرونی °C 4/47 و دمای داخلی هنوز در دمای مذاب °C 218 است. میانگین دمای مقطع °C 194 است.

توزیع دمای مقطع در انتهای کالیبراسیون در شکل 6 نشان داده شده است. قطر خارجی لوله یک جمعشدگی گرمایی 3.5٪ از دای اکستروژن تا محصول نهایی در انتهای خط تولید را تجربه میکند. مقدار جمعشدگی گرمایی وابسته به دمای مذاب است. دمای مذاب تقریباً از °C 218 به °C 188 کاهش یافت تا تغییرات دمای مذاب را شبیهسازی کند. فرض شده که، نرخ حجمی جریان مذاب پلیمر بدون تغییر باقی میماند.

شکل 6- توزیع دمای مقطع لوله در انتهای کالیبراتور برای فرآیند مرجع (دمای مذاب همگن در دای اکستروژن °C 218 است). دمای لایههای داخلی لوله هنوز نزدیک دمای مذاب است.

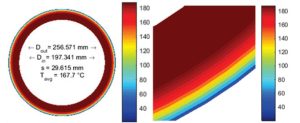

نتایج شبیهسازی مربوط به دقیقاً بعد از کالیبراتور در شکل 7 ارائه شده است. میانگین دما از °C 194 به °C 7/167 کاهش یافته است. قطر خارجی در کالیبراتور تثبیت شده است؛ جمعشدگی گرمایی قطر خارجی به دلیل سطح دمای متوسط پایینتر و دمای کمتر سطح بیرونی، کاهش مییابد. توان حرارتی تلف شده از 6/7 کیلووات به 7/6 کیلووات به دلیل کاهش کلی گرادیانهای دما، کاهش یافته است. جالبترین شبیهسازی، تغییر حاصل در قطر خارجی است. مرجع فرآیند خنککاری (سطوح دمای واحدهای خنککاری و سیال خنککننده) اصلاح نشده و برای یک هدف قطر خارجی mm 250 و ضخامت دیواره mm 24 بهینه شده است. نتایج شبیهسازی نشان میدهد که قطر خارجی محصول نهایی از mm 00/250 به mm 99/250 (%4/0+) افزایش یافته و ضخامت دیواره لوله تا mm 54/24 (%2/02+) بزرگتر شده است. تغییرات هندسی را میتوان با تطبیق سطح خلاء در اولین مخزن اسپری خنککاری یا انجام تغییرات در واحد کالیبراسیون (در صورت وجود کالیبراتور قابل تنظیم) جبران کرد. این فقط برای یک تغییر مداوم/پایدار در دمای مذاب امکانپذیر است. اگر تغییر دمای مذاب نتیجه پدیدههای موجود در اکسترودر مارپیچدار باشد، معمولاً اینطور نیست.

شکل 7- توزیع دمای مقطع لوله در انتهای پایان کالیبراتور برای فرآیند اصلاح شده (دمای مذاب در دای اکستروژن به °C 188 کاهش یافت). میانگین دمای سطح مقطع لوله از °C 194 به °C 7/167 کاهش مییابد.

یک مثال برای موجدار شدن در سطح محصول (تغییر قطر خارجی لوله) در شکل 8 نشان داده شده است. فرآیند مرجع معرفی شده و متغیر اصلاح شده، اعمال میشود، تغییر دمای مذاب با فرکانس f = 0.833Hz رخ میدهد که مربوط به RPM اکسترودر با =50U/minω است. این قطر خارجی وابسته به زمان Da (t) با استفاده از قطر خارجی مرجع Da,ref= 250mm و قطر بزگشدهی Da,mod= 250.99mm به وسیله رابطه زیر محاسبه میشود:

Da(t)=0.5 .((Da.mod – Da,ref).sin(2π.f.t)+Da,mod+Da,ref) (1)

شکل 8- تغییرات سینوسی در سطح لوله (قطر خارجی) ناشی از دمای مذاب غیریکنواخت.

جمعبندی و نتیجهگیری

در اینجا اثر دمای مذاب غیریکنواخت بر هندسه لوله با کالیبراسیون بیرونی تحت خلاء تجزیه و تحلیل میشود. نرم افزار شبیهساز خنککاری chillWARE® برای کمیسازی تغییرات قطر خارجی لوله و ضخامت دیوار یک لوله PE100 با قطر mm250 و ضخامت mm24 (SDR 10.4) استفاده میشود. تغییر دمای مذاب °C 30 (°C 218 – °C 188) به عنوان شرایط اولیه برای شبیهسازی اعمال میشود. مهمترین عامل برای هندسه محصول نهایی، فرآیند خنککاری در واحد کالیبراسیون بیرونی تحت خلاء و متعاقب آن جمعشدگی گرمایی ناشی از چگالی مواد ترموپلاستیک وابسته به دما است. نتایج شبیهسازی نشان میدهد که قطر خارجی % 4/0 افزایش یافته و ضخامت دیواره لوله % 2/2 بزرگ شده است. علاوه بر این، بر اساس نتایج شبیهسازی ایجاد یک سطح محصول موجدار به وسیله اکسترودر مارپیچدار با 50 دور بر دقیقه محاسبه میشود. این تحقیق اهمیت یک کنترل حرارتی پایدار برای دمای مذاب به منظور تضمین کیفیت مناسب محصول را نشان میدهد. دماهای ذوب غیریکنواخت میتواند مشکلات اساسی در مورد هندسه محصول نهایی و کیفیت سطح ایجاد کند.

منابع و مراجع

Gregor Hiesgen, Kenny Saul, Chris Rauwendaal: Temperature induced dimensional variation in extrusion, Proceedings of the Regional Conference Graz 2015 – Polymer Processing Society PPS, Published by AIP Publishing.