ارائه راهکارهای عملی جهت کاهش فولینگ راکتور دوم واحد پلی اتیلن سنگین پتروشیمی شازند در تولید گرید لوله

فرهاد نظری : کارشناسی ارشد مهندسی پلیمر ، رئیس واحد پلی اتیلن سنگین پتروشیمی شازند؛ nazari.f@arpc.ir

پیام ملا عباسی : دکتری مهندسی پلیمر ، استاد یار دانشگاه آزاد اسلامی فراهان؛ payam.pm@gmail.com

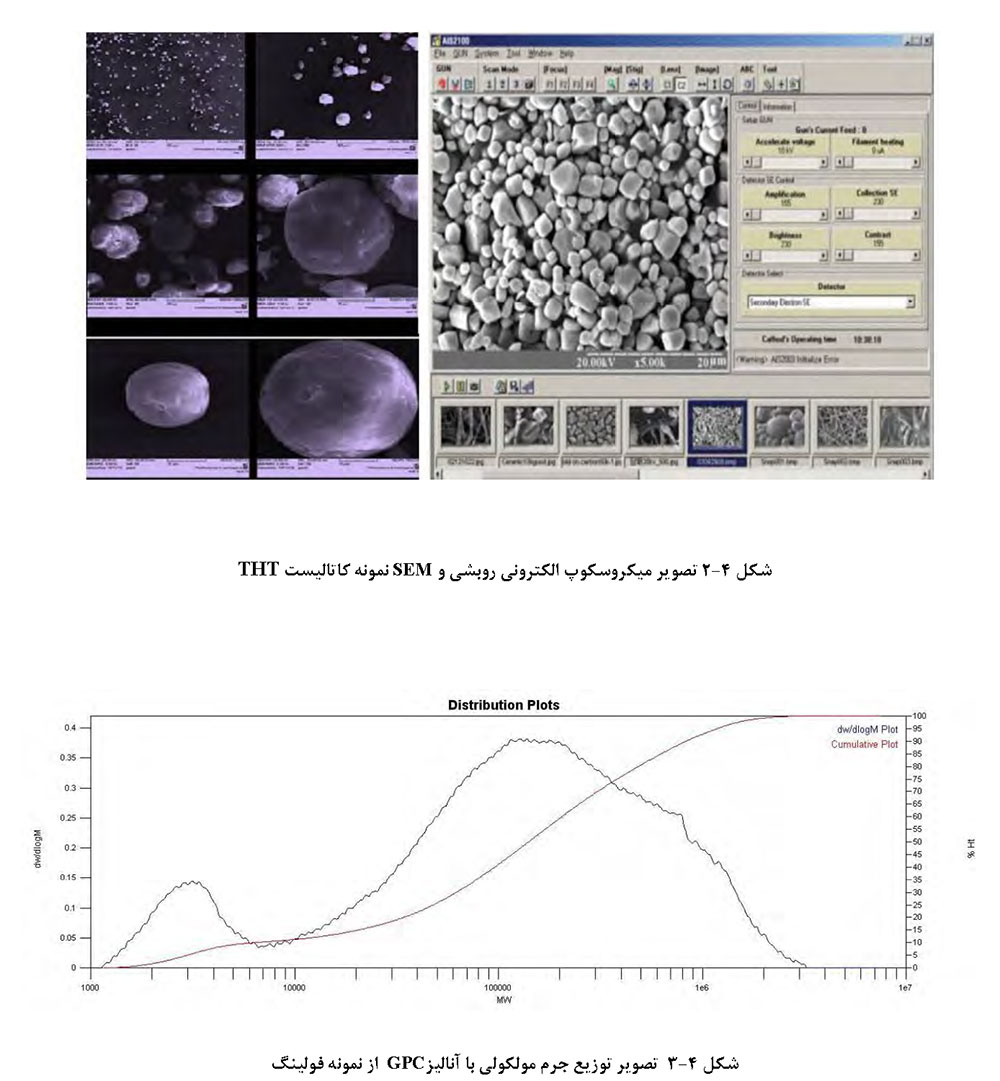

تولید پلی اتیلن به عنوان یکی از پرمصرفترین پلیمرهای کشور ، طی فرایند فاز دوغابی در پتروشیمی هایی مانند پتروشیمی شازند برای برخی از گریدهای پر کاربرد مثل گرید لوله) EX3 -HM-5010T2N ( هنگام استفاده از کاتالیست زیگلر ناتا THT توام با مشکل فولینگ درون راکتور دوم است. هدف از این پژوهش انجام مطالعاتی به روی عوامل موثر بر شکل گیری و رشد فولینگ و بررسی ماهیت مولکولی فولینگ به کمک آزمایشات SEM ، GPC و MFI از پودر و کاتالیست می باشد و در ادامه سعی شده است تا راهکارهای مناسب عملیاتی برای کاهش سرعت و شدت فولینگ ارائه گردد .

کلمات کلیدی : پتروشیمی شازند، پلی اتیلن سنگین، گرید لوله ، فولینگ، کاتالیست زیگلرناتا

1 – مقدمه

یکی از پرکاربرد ترین پلیمرها ، پلی اتیلن سنگین است که در تولید ظروف مواد غذایی ، پوشش سیم وکابل، لوله های انتقال آب و گاز و…مورد استفاده قرار میگیرد.این پلیمر به سه روش فرایند در فاز دوغابی)ساسپنشن(، فاز محلول و فاز گازی قابل تولید است. از میان فرایند های ذکر شده تکنولوژی دوغابی به علت محیط واکنش کاملا یکنواخت ، انتقال حرارت و دفع گرما ی آسانتر ، بازده بالای پلیمریزاسیون و هزینه تولید و دستگاهی کم ، پر کاربرد تر و فراگیرتر می باشد و در پتروشیمی هایی نظیر پتروشیمی شازند ،جم ، مارون، کرمانشاه و… از این روش برای تولید پلی اتیلن سنگین استفاده می شود. در این فرایند اتیلن در محیط هگزان و در حضور کاتالیست زیگلر ناتا پلیمره می شود. برای تنظیم طول پلیمر از هیدروژن و برای تنظیم دانسیته ی آن از 1 بوتن استفاده میگردد.

بزرگترین معضل در تکنولوژی دوغابی مسئله فولینگ است. فولینگ پدیده ای است که منجر به کاهش انتقال حرارت در راکتور دوم فرایند پلیمریزاسیون شده و نهایتا با افزایش دمای محیط واکنش و تغییر در مورفولوژی پودر منجر به توقف راکتور میگرددو.این اتفاق به طور معمول هر سه تا چهار ماه یکبار ممکن است رخ دهد. در این شرایط به منظور راه اندازی مجدد راکتور دوم باید روی آن عملیات پخت داغ انجام شودو. این عملیات با هزینه بالا، حدود 100 ساعت به طول می انجامد بنابراین کاهش تعداد دفعات فولینگ و به دنبال آن کاهش توقف واحد میتواند منجر به افزایش میزان تولید و سود دهی بیشتر واحد گردد.

در این پروژه ابتدا توضیح مختصری در مورد فرایند دوغابی تولید HDPE در حضور کاتالیست زیگلر ناتا THT در شرکت پتروشیمی شازند بیان شده و سپس مطالعاتی به روی عوامل موثر بر شکل گیری و رشد فولینگ در راکتور دوم پلیمریزاسیون صورت گرفته و با شناسایی ماهیت فولینگ به کمک آزمایشات SEM ، GPC و MFI سعی شده است تا راهکارهای مناسب عملیاتی برای فرایند تولید در بخش راکتورها ارائه گردد بقسمی که بتوان از آن در کلیه واحدهای عملیاتی فاز دوغابی تولید پلی اتیلن سنگین در ایران استفاده کرد و با کاهش سرعت و شدت فولینگ میزان توقف تولید در سال را به حداقل رساند .

فرایند تولید پلی اتیلن سنگین ) – HDPE (در پتروشیمی شازند

دانش فنی واحد پلی اتیلن سنگین شرکت پتروشیمی شازند از شرکت هوخست آلمان خریداری شده و در سال 1371 به بهره برداری رسیده است. به منظور افزایش و تنوع تولید در سال 1386 تغییراتی در غالب طرح توسعه در واحد ایجاد شد و هم اکنون واحد قابلیت تولید ton/hr 11 پلی اتیلن سنگین در 23 گرید را دارا می باشد .

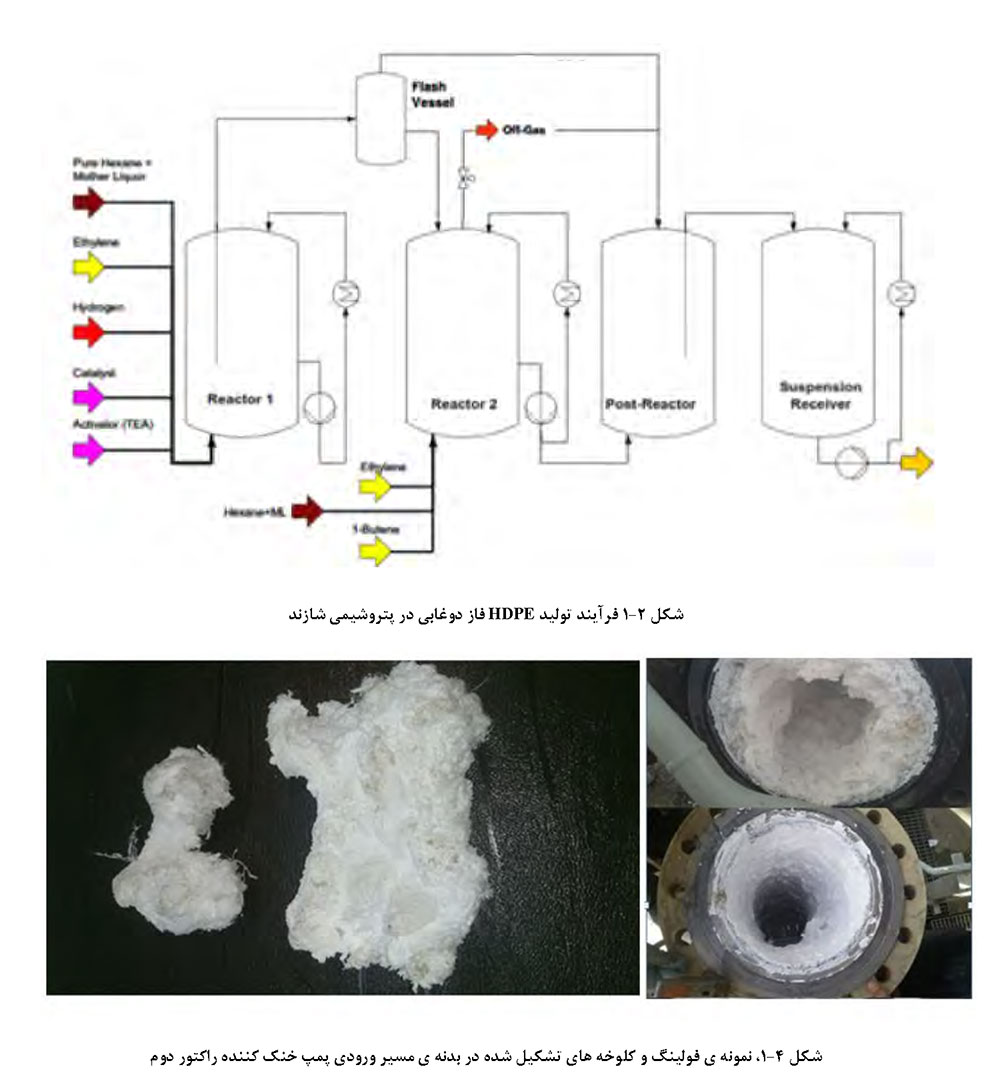

خوراک این واحد شامل اتیلن به عنوان مونومر، 1 بوتن یا – پروپیلن به عنوان کومونومر و هیدروژن به عنوان اختتام دهنده پلیمریزاسیون است. پلیمریزاسیون در فاز دوغابی با رقیق کننده هگزان به وسیله کاتالیست زیگلر ناتا و فعال کننده تری اتیل – آلومینیوم ) TEAL ( انجام می شود. محصول نهایی HDPE است که به صورت دانه بسته بندی شده و میتواند در مصارف تزریقی) I1-I4 ،) بادی) BL1-BL6 ( و اکستروژن) EX1-EX5 ( مورد استفاده قرار گیرد. غلظت و نوع کاتالیست ) THS,THB, THE و THT (، غلظت و نوع کومونومر، میزان هیدروژن و نوع فرآیند )موازی 1K یا سری 2K ( تعیین کننده گرید مورد نظر می باشد. برای تولید گرید لوله ) EX3 -HM-5010T2N ( که فولینگ آن در این پروژه مورد مطالعه قرار گرفته است از آرایش سری راکتورها ( 2K ( مطابق شکل 1 – 2 و کاتالیست HTT استفاده میشود . در این آرایش اتیلن، هیدروژن، کاتالیست، رقیق کننده بازیافتی فاقد 1 بوتن – همراه با ترکیبی از هگزان و فعال کننده به راکتور اول و اتیلن، کومونومر و رقیق کننده بازیافتی حاوی 1 بوتن به راکتور دوم تزریق – می گردد به عبارت دیگر در راکتور اول فرایند هموپلیمریزاسیون صورت میگیرد و از هیدروژن به منظور کنترل طول زنجیره پلیمری، که شاخص بیان کننده آن MFI است، استفاده میشود اما در راکتور دوم در حضور 1 بوتن فرایند کوپلیمریزاسیون رخ داده و با شاخه دار – شدن پلیمر در حضور یک α الفین دانسیته آن تنظیم – میگردد. لازم به ذکر است که این حضور α الفین در ساختار پلیمر -منجر به تغییر برخی خواص فیزیکی پلیمر میگردد که از آنجمله میتوان به افزایش جرم مولکولی و کاهش دمای انتقال شیشه ای ( Tg ( اشاره کرد البته خود این α الفین میتواند به تنهایی تولید رشته های پلیمری با جرم مولکولی پایین را نماید که در واحد معروف به واکس بوده و پایه اولیه تشکیل فولینگ در راکتور دوم را تشکیل میدهد .

همچنین فرایند پلیمریزاسیون فرایندی گرمازاست که در راکتورهای همزن دار ) CSTR ( صورت میگرد و به منظور دفع حرارت از محیط واکنش هم از آب سردی که در ژاکت راکتور جریان دارد و هم از مسیر پمپ خنک کننده استفاده میشود.

فولینگ و نحوه شکل گیری آن

تولید پلی اتیلن در محدوده معینی از جرم مولکولی به عنوان محصول پلی اتیلن در گرید لوله مد نظر ماست. زنجیرهایی با جرم مولکولی پایین معروف به واکس بوده و محصولات کم ارزشی به حساب می آیند.این زنجیره ها که در راکتور دوم و از کومونومر بوتن- 1 تشکیل میشوند، غالبا تحت تاثیر خواص کاتالیست مصرفی واحد تولید می گردند . از میان خواص کاتالیست ، فعالیت کاتالیست و اندازه اولیه ذرات آن بیش از سایر خواص مورد توجه و مطالعه قرار گرفته است و از مهمترین مطالعات در این مورد میتوان به تحقیق شرکت بازل در سالهای 1995 تا 1997 اشاره کرد که باعث ارتقای نسل کاتالیست زیگلر ناتا از THB به THT شد . در حال حاضر ساخت کاتالیست مصرفی واحد THT مطابق دستورالعمل اجرایی ساخت کاتالیست شرکت بازل صورت میگیرد. مسلم است که دقت هرچه بیشتر در مراحل ساخت کاتالیست میتواند در بهبود خواص پلیمر تولیدی و کاهش فولینگ موثر باشد.

به عنوان مثال اگر دور همزن ظرف تهیه کاتالیست بیشتر از عدد مطرح شده در دستورالعمل اجرایی باشد این امر منجر به تولید ذرات ریز کاتالیست میگردد. کاتالیست با اندازه ذرات ریز منجر به تولید پودر ریز پلیمر درون راکتور میگردد.

همان گونه که قبلا اشاره شد واکنش پلیمریزاسیون گرمازاست و گاهی ممکن است ذرات پلیمر تولیدی بر اثر گرادیان دمای شکل گرفته درون راکتور به سمت سطوح سرد حرکت کنند در این بین ذرات پلیمری ریزتر با سرعت و شدت بیشتری تحت تاثیر این گرادیان به سطوح سرد مانند دیواره راکتور و مسیر پمپ خنک کننده و مبدل آن نزدیک میشوند و به علت سرعت پایین ساسپنشن در نزدیکی دیواره توقف می نمایند و ابتدا زنجیره های کوتاه پلیمری به علت سبک بودن و سپس زنجیره های بلند با Tg پایین به دیواره میچسبند و بازگشت این ذرات ریز به داخل سوسپانسیون به ندرت رخ میدهد در نتیجه ذرات نشست شده روی سطح تجمع می کنند. این تجمع ممکن است منجر به شکل گیری نقاط داغ روی سطح و در نتیجه تغییر در فعالیت کاتالیست با افزایش دما شود که این امر میتواند باعث رشد بی رویه زنجیرهای پلیمر و تولید زنجیره های با جرم مولکولی بالا گردد . اگر این زنجیره های تولیدی جرم مولکولی بالا را داشته باشند در واقع همان مولکولهای پلیمری هستند که به عنوان مولکولهای شکل دهنده فولینگ شناخته میشوند . تجمع این لایه پلیمری روی بدنه ی داخلی راکتور می تواند موجب کاهش کارایی ژاکت در کنترل دمای فرایند شود. همچنین شکل گیری این تجمع پلیمری روی مسیر های ورودی و خروجی پمپ خنک کننده و مبدل آن موجب کاهش قطر مسیر مبدل و پمپ شده و نهایتا با کاهش دبی پمپ و قدرت خنک کنندگی مبدل منجر به افزایش دمای محیط واکنش میگردد . البته گاهی نیز ممکن است تنش های موجود بین سوسپانسیونو دیواره موجب شود مقداری از پلیمرهای تجمع یافته کنده شده و وارد محیط واکنش گردند، این قطعات پلیمری که اصطلاحا کلوخه گفته میشوند می توانند با ورود به چشمه ی پمپ خنک کننده باعث افت آمپر پمپ و ایجاد مشکل در چرخه خنک کنندگی راکتور شوند .در بدترین حالت ممکن است این تجمع پلیمری روی سطوح ترمومترهای گزارشگر دمای درون راکتور رخ دهد که در این صورت میتواند با به اشتباه انداختن پرسنل در کنترل دما موجب رشد شدید فولینگ و از کنترل خارج شدن آن گردد .در بعضی مواقع نیز اگر لایه پلیمری زیاد رشد کند و یا روی بفلهای راکتور شکل گیرد میتواند با ایجاد مشکل برای همزن راکتور از اختلاط خوب و به دنبال آن همدما شدن محیط واکنش جلوگیری کند که این امر نیز به نوبه ی خود میتواند با بالا بردن دمای محیط واکنش شدت فولینگ را افزایش دهد

مواد و وسایل آزمایش

برای اطمینان از وضعیت مولکولی پلیمر شکل دهنده فولینگ و میانگین اندازه ذرات کاتالیست نمونه ای از این پلیمرمطابق شکل 4 – 1 ، از بدنه ی مسیر ورودی ساسپنشن به پمپ خنک کننده راکتور دوم به کمک جت آب جدا شده و مورد آزمایش GPC ، MFI قرار گرفت و همچنین نمونه ای از کاتالیست جهت تست SEM گرفته شد و نتایج در ادامه آورده شده است.

4-1 آزمایش SEM – جهت تهیه تصویر الکترونی از دستگاه با مدل AIS2100 ساخت کشور کره جنوبی دارای بزرگنمایی 15 تا 300000 برابر و قدرت تفکیک nm 5 / 3 مورد استفاده قرار داده شد. آنالیزهای گرفته شده با استفاده از دستگاه میکروسکوپ الکترونی روبشی برای نمونه مورد نظر در ادامه آورده شده است.

همانگونه که شکل 4 – 2 نشان میدهد توزیع انداره ذرات کاتالیست نمونه،یکسان نیست به عبارت دیگر بخش زیادی از ذرات کاتالیست اندازه هایی متفاوت از میزان نرمال دارند و میتوانند زنجیره هایی متفاوت در اندازه و جرم مولکولی تولید کنند و در واقع بیانگر این نکته است که پتانسیل تولید فولینگ هرچند در این نسل کاتالیست نسبت به نسل قبلی آن کاهش یافته ولی همچنان وجود دارد.

4-2 آزمایش GPC– جهت انجام آنالیز کروماتوگرافی ژل تراوایی از دستگاه با مدل waters GPC 2000 ساخت شرکت Perkin Elmer آمریکا با استفاده از نرم افزار Breeze استفاده شد. آنالیزهای گرفته شده با استفاده از دستگاه کروماتوگرافی ژل تراوایی برای نمونه مورد نظر در ادامه آورده شده است.

با توجه به شکل 4 – 3 بخوبی مشخص است که نمونه فولینگ دارای توزیع جرم مولکولی دو قله ای بوده و قله اول آن مربوط به پایه اولیه تشکیل فولینگ یا همان واکس میباشد که فراوانی زیادی ندارد و قله دوم مربوط به جرم مولکولی بسیار بالاست که فراوانی نسبتا بالایی هم دارد و نشان از رشد بی رویه زنجیره پلیمری و فراوانی بالای آن در نمونه فولینگ میباشد.

4-3 آزمایش MFI– جهت اندازه گیری شاخص جریان مذاب از دستگاه با مدل MF4452 ساخت کشور آلمان دارای روزنه ی ثابت و استاندارد با طول mm 8 میلی متر و قطر mm 2.09 در دمای 190 درجه سانتی گراد و تحت وزنه ای به جرم gr 21.6 استفاده شد. عدد MFI نمونه مورد نظر در حدود ) min10(gr/ 1.7= 21.6MFI گزارش شد این در حالی است که عدد MFI پلیمر راکتور دوم باید در حدود )min10(gr/ 21-19= 21.6MFI باشد به عبارت دیگر کاهش عدد MFI بیانگر این مطلب است که طول رشته پلیمر به شدت افزایش یافته است .

راهکارهای عملی جهت کاهش فولینگ

5-1 گرفتن تست ته نشینی از کاتالیست -همانگونه که در قبل اشاره شد یکی از دلایل اصلی شکل گیری فولینگ وجود ذرات ریز کاتالیست می باشد.کاتالیست تهیه شده در واحد قطعا دارای ذرات ریز است و مقدار این ذرات در انتهای بچ مصرفی به دلیل هم خوردن زیاد کاتالیست در ظروف ذخیره ی میتواند افزایش یابد به طوری که ته مانده کاتالیست مصرفی میتواند دارای مقدار زیادی ذرات ریز باشد.برای تحقیق در این مورد میتوان از تست ته نشینی ذرات کاتالیست استفاده کرد. برای نمونه نتایج این تست در مورد کاتالیست مصرفی واحد در ابتدای مصرف نمودار 5 – 1 الف و – کاتالیست ته مانده ظروف ذخیره نمودار 5 – 1 ب آورده شده است.

همان گونه که مشاهده میشود هر دو نمونه کاتالیست دارای یک تابع هموگرافیک هستند با این تفاوت که شیب نمودار مربوط به کاتالیست ته مانده ظروف ذخیره کندتر از کاتالیست در ابتدای مصرف می باشد به عبارت دیگر نمونه کاتالیست ته مانده ظروف ذخیره دارای ذرات ریز بیشتری است که برای ته نشینی نیاز به زمان بیشتری دارند.بنابراین استفاده ته مانده کاتالیست که باعث تولید پودر ریزشده و موجبات فولینگ را فراهم می کند اکیدا خودداری کرده و حتی ته مانده کاتالیست قبل را نباید با کاتالیست جدید مخلوط نماییم.

همچنین این تست را میتوان برای کاتالیست تولیدی قبل از مصرف نیز انجام داد و نتایج آن را با کاتالیست نرمال مقایسه کرد. چنانچه به هر دلیلی تست ته نشینی کاتالیست مناسب نبود کاتالیست دورریز شده و مورد استفاده قرار نگیرد.

5 – 2 افزایش طول ترمومترها -در راکتور دوم سه ترمومتر وجود دارد که در بالا، مرکز و پایین راکتور قرار دارند. همان گونه که قبلا اشاره شد تجمع لایه های پلیمر روی این ترمومتر ها میتواند با به اشتباه انداختن پرسنل در کنترل دما موجب افزایش دمای راکتور و رشد شدید فولینگ گردد. جهت رفع این مشکل، افزایش طول ترمومترها در دستور کار واحد قرار گرفت، و هر سه ترمومتر به میزان cm 15 طولشان اضافه گردید.که در نتیجه این امر دماهای راکتور با تاخیر بسیار زیادی نسبت به شروع فولینگ کاذب شدند و تا حدودی با گزارش دقیق تر دمای راکتور به کند شدن روند فولینگ کمک کردند.

5-3 عدم استفاده از کولر مسیر ورودی پمپ -همانگونه که در قبل اشاره شد استفاده از این کولر میتواند موجب شکل گیری لایه های فولینگ روی دیواره مسیر شود اما آنچه که این امر را تشدید میکند پایین تر بودن سرعت حرکت به دلیل بودن در مسیر ورودی پمپ است . بنابراین توصیه میشود به هیچ وجه از کولر موجود در مسیر ورودی استفاده نگردد.

5-4 احیای مداوم تاورهای جذب -وجود ناخالصی در مواد اولیه واحد به خصوص خوراک گازی شامل هیدروژن و اتیلن سهم بسزایی در تشکیل و رشد فولینگ دارد. سمومی مانند CO و 2CO به شدت کیفیت پودر تولیدی را تحت تاثیر قرار داده و در کمتر از یک روز می توانند واحد را متحمل توقف و تمیزکاری کند.

در سال 1394 واحدهای HDPE اراک، کرمانشاه و مارون بدلیل وجود ترکیب ناشناخته ای که بصورت ناخواسته از کارخانه های تولید هگزان وارد مجموعه پلیمریزاسیون گردید و موجبات کاهش چشمگیر مصرف تیل و کاتالیست و افزایش اکتیویته سیستم به طرز عجیبی شد، دچار فولینگ زودرس کمتر از یک ماه شدند.پس از بررسی فراوان مشخص گردید که احیاء تاورهای جذب که بخشی از قسمت تقطیر هگزان می باشند باید بطور متناوب و مکرر صورت پذیرد. این کار موجب شد تا بعد از احیاء ، کار جذب ناخالصی های ناشناخته به خوبی انجام و کیفیت حلال هگزان مطلوب گردد به قسمی که به مرور زمان مصرف تیل و کاتالیست به مقدار بهینه و اکتیویته سیستم نیز از مقدار بالای خود به مقدار نرمال کاهش یافت.

5-5 ایجاد اختلاط خوب در راکتور – عدم اختلاط خوب درون راکتورهای پلیمریزاسیون میتواند به عنوان یکی از عوامل تشدید کننده فولینگ عمل نماید. طراح در طرح پلیمر کرمانشاه دو پره ی پایینی همزن را تغییر داده و همچنین ورودی مبدل خنک کننده را بجای عمود بودن بر عدسی راکتور، با زاویه به راکتور وارد نموده است که به اختلاط بهتر کمک کند. به عنوان پیشنهاد میتوان با ایجاد این دو تغییر در راکتورهای پلیمریزاسیون واحدهایی همچون پلیمر شازند و… تا حدودی به کاهش فولینگ کمک کرد.

نتیجه گیری

انجام آنالیزهای گوناگون شامل GPC و MFI روی نمونه فولینگ راکتور دوم تولید پلی اتیلن سنگین در پتروشیمی شازند، نشان داد که موکولهای پلیمر به علت رشد بی رویه تبدیل به مولکولهای بزرگی شده اند که تجمع آنها در نقاط مختلف درون راکتور میتواند موجب فولینگ شود. مطابق مطالعات انجام شده و نتایج حاصل از تست SEM هسته اولیه فولینگ تحت تاثیر ذرات ریز کاتالیست در حضور بوتن- 1 شکل میگیرد که انجام تست ته نشینی و دوریز کردن کاتالیست ریز مطابق آنچه که گفته شد میتواند تا حدودی از شدت فولینگ بکاهد. همچنین کارهایی نظیر افزایش طول ترمومترها راکتور و عدم استفاده از کولر مسیر ورودی پمپ نیز میتواند تا حدودی از شکل گیری و پیشرفت فولینگ جلوگیری کند. اما موثر ترین روش به منظور جلوگیری از فولینگ دفع ناخالصی های ناشناخته به کمک تاورهای جذب در صورت مشاهده افزایش اکتیویته ی سیستم به شکل نا معقول است. لازم به ذکر است که انجام کارهای ذکر شده در پتروشیمی ها ی اراک و کرمانشاه تاثیر زیادی در به تاخیر انداختن فولینگ داشته است و میتواند قابل استفاده در سایر واحدهای تولید پلی اتیلن در فاز دوغابی نیز باشد

مراجع

[1] “Arak petrochemical plant document”. Chapter 1,2,3. sept.2000

[2] “Kermanshah petrochemical plant document”. Chapter 1,2,3. sept2002. 9.

[3] “ILam petrochemical plant document”. sept2002. 8.

[4] Galimberti, M., “Process for preparating on ethylene copolymer”, US patent, 5565 (1996) 533.

[5] Benham, E., A, “Ethylene polymerization processes and products Tthereof”, US patent, 5866 (1999) 661.

[6] Nu, Q., H. Wang, Sh. Lin, “gas phase versus copolymerization of ethylene with 1-buten over MgCl2-supported Titanium catalysts after prepolymerization macromolecular chemesrty and physic”, 197 (1996) 155-163.

[7] “Bassel documents in Shazand HDPE Plant”. polymerization, 1993. 2.

[8] Hoff, G.R., “Increasing the particle size of as formed polyethylene or ethylene copolymer”, US patent, (1977) 4039.

[9] Hutchinson, R., A, C.M ,Chem, W,H. Ray, “polymerization of olefine through heterogeneouse catalyst X: modeling of particle growth and morphology”, applide polymer science, 44 (1994) 1389-1414.

[10] Gotoh. K., H.M., “powder technology handbook”. 1997.

[11] Jones. E, W.J., “Polymerization process”, US patent, (1977) 4012574.

[12] Pandya, M. and K. Lata, “Low‐pressure polymerization of ethylene. II”, Journal of applied polymer science, 43 (1991) 637-642.

[13] Daire, E., “GAS phase olefine polymerization process”. US patent, 5283 (1994) 278.

[14] Vidal, A., “PROCESS FOR THE PREPARATION OF POLYETHYLENE COPOLYMERS”. US patent, 5504 (1996) 167.

مرکز پژوهشهای صنعتی و معدنی پتروگس , info@iranoilconf.com