مقدمه

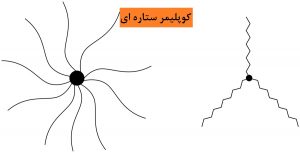

کربن سیاه یک مادهای است که به وسیله سوختسوزی ناقص مواد نفتی، مواد گیاهی و یا محصولات نفتی از جمله روغن سوخت، کراکینگ فلوئیدی، و شکست اتیلن در حضور محدود هوا تولید میشود. این ماده از کربن پاراکریستالینی تشکیل شده است و نسبت سطح به حجم بالا دارد، اگرچه کمتر از کربن فعال است. خصوصیتهای متمایزی نسبت به سوت دارد، از جمله نسبت سطح به حجم بسیار بالاتر و محتوای کمتر پلیسایکلیک هیدروکربنهای نفتی (PAH) که به مقدار معتبر و غیر-قابل-جذب در آن وجود دارد. کربن سیاه از مشخصات مشابهی با سوت دیزل برخوردار است که بهترین درک از رفتار سوت دیزل در شرایط واکنش مختلف را فراهم میکند. از جمله خصوصیات مشترک آن میتوان به اندازهگیری ذرات، چگالی و توانایی جذب کوپلیمری اشاره کرد که منجر به رفتارهای مشابهی در واکنشهای مختلف میشود.

کاربردهای کربن سیاه

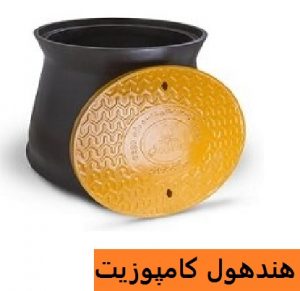

- رنگآمیزی و تقویتکننده در لاستیک: بیشترین کاربرد کربن سیاه (تا 70٪) در رنگآمیزی و فاز تقویتکننده در تایرهای خودرو است. کربن سیاه همچنین به انتقال حرارت از منطقه لاستیک تا محدوده ترد و کمر تایر کمک میکند، کاهش آسیب حرارتی و افزایش عمر تایر را تضمین میکند. هزینه پایین آن باعث افزودن رایج آن به کاتدها و آندها و به عنوان جایگزین ایمن برای فلز لیتیوم در باتریهای لیتیوم-یون میشود.

- صنایع غیر-تایر: حدود 20٪ از تولید جهانی کربن سیاه به سمت کمربندها، خرطومها و سایر محصولات لاستیکی غیر-تایر میرود. 10٪ دیگر از کاربرد کربن سیاه به عنوان پیگمنت در مواد پلاستیکی، رنگها و ماده پیگمنتی در مرکبات و مواد پلاستیکی میآید. همچنین به عنوان عامل رسانا در باتریهای لیتیوم-یون استفاده میشود.

- کاربردهای الکترونیک: کربن سیاه در صنایع الکترونیک نیز به کار میرود. به عنوان یک خوشرفتار عالی برق، کربن سیاه به عنوان یک مواد پرکننده در پلاستیک، الاستومر، فیلم، چسب و رنگها مخلوط میشود. همچنین به عنوان عامل مضاد استاتیک در کاورها و لولههای سوخت خودرو استفاده میشود.

- کربن سیاه از منبع گیاهی به عنوان رنگ مواد غذایی: کربن سیاه از منبع گیاهی به عنوان افزودنی ماده رنگی مواد غذایی استفاده میشود و در اروپا با شماره E153 شناخته میشود.

- کاربردهای دیگر: کربن سیاه در بستهبندی مواد غذایی و نوشیدنی نیز به کار میرود. همچنین در ترازههای شیر UHT چندلایه در ایالات متحده، بخشهایی از اروپا و آسیا و آفریقای جنوبی و همچنین در محصولاتی مانند سینیهای غذایی قابل استفاده در مایکروویو و سینیهای گوشت در نیوزیلند استفاده میشود.

تولید و مصرف جهانی

تولید جهانی کربن سیاه در سال 2006 حدود 8،100،000 تن متری (8،900،000 تن کوتاه) بود. مصرف جهانی کربن سیاه در سال 2015 حدود 13.2 میلیون تن متری با ارزش 13.7 میلیارد دلار تخمین زده شد و در سال 2016 به 13.9 میلیون تن متری با ارزش 14.4 میلیارد دلار رسید. مصرف جهانی پیشبینی میشود تا سال 2024 با نرخ رشد سالیانه مرکب (CAGR) 5.6٪ ادامه داشته باشد و در سال 2024 به 19.2 میلیون تن متری با ارزش 20.4 میلیارد دلار برسد.

کربن سیاه به عنوان یک پرکننده تقویتدهنده در محصولات لاستیکی، به ویژه تایر، به کار میرود. در حالی که در یک فرآیند ولکانیزاسیون لاستیکی گوم خالص تنسیلی با استحکام حداکثر 2 مگاپاسکال و مقاومت به سایش ناچیز است، اضافه کردن 50٪ کربن سیاه به وزن تنسیلی و مقاومت به سایش آن را افزایش میدهد. کربن سیاه به عنوان یک جزء معمول در صنعت هوا و فضا در الاستومرها برای اجزای کنترل ارتعاش هواپیما مانند مونتهای موتوری نیز به کار میرود.

انواع مختلف کربن سیاه بر اساس میزان تقویتدهی

| نام | ASTM | اندازه ذرات (نانومتر) | تنسیلی (مگاپاسکال) | مقاومت به سایش آزمایشگاهی نسبت به N330 | مقاومت به سایش در جاده نسبت به N330 |

| Super Abrasion Furnace | SAF | 20-25 | 25.2 | 1.35 | 1.25 |

| Intermediate SAF | ISAF | 24-33 | 23.1 | 1.25 | 1.15 |

| High Abrasion Furnace | HAF | 28-36 | 22.4 | 1.00 | 1.00 |

| Easy Processing | EPC | 30-35 | 21.7 | 0.80 | 0.90 |

| Fast Extruding Furnace | FEF | 39-55 | 18.2 | 0.64 | 0.72 |

| High Modulus Furnace | HMF | 49-73 | 16.1 | 0.56 | 0.66 |

| Semi-Reinforcing Furnace | SRF | 70-96 | 14.7 | 0.48 | 0.60 |

| Fine Thermal | FT | 180-200 | 12.6 | 0.22 | – |

| Medium Thermal | MT | 250-350 | 9.8 | 0.18 | – |

کربن سیاه به عنوان یک افزودنی هادی برای باتریهای لیتیوم-یون شناخته شده است. ذرات کوچک و مناطق سطحی بزرگ (SSA) آن امکان میدهند افزودنی به خوبی در سروده یا آنود توزیع شود و همچنین ارزان و دائمی باشد. کربن سیاه در مقایسه با گرافیت، که یکی از مواد دیگر معمول استفاده شده در باتریهای قابل شارژ است، از شبکههای بلوری که دورتر هستند و تراکم بیشتری دارند تشکیل شده است و نفوذ لیتیوم را بهوجود میآورد، زیرا اجازه میدهد که مسیرهای بیشتری برای ذخیره لیتیوم وجود داشته باشد. کربن سیاه چگالی کمی دارد که اجازه میدهد حجم بزرگی از آن پخش شود تا اثرات رسانا به تساوی در کل باتری اعمال شود. همچنین ترتیب ذرات مشابه به ناهمگنی مواد گرافیتی مانع از پتانسیل تداخل لیتیوم در گرافیت میشود که در نهایت تأثیری بر روی عملکرد کاتد دارد.

مسائل ایمنی

- پتانسیل کانسروژنیک: کربن سیاه به عنوان کانسروژنیک برای انسانها (گروه 2B) تصنیف شده است. این تصنیف به علت وجود شواهد کافی در مطالعات حیوانی از جمله مطالعات تنفسی مزمن و تزریق داخل تراشه در موشها که نشان دادند نرخهای قابل توجهی از سرطان ریه در حیوانات مورد اعمال افزایش معنیدار دارند، اعمال شده است. هرچند مطالعه تنفسی روی موشها نرخ قابل توجهی از سرطان ریه در حیوانات اعمال شده نشان نداد. دادههای اپیدمیولوژیک از سه مطالعه کلان در مورد کارگران تولید کربن سیاه به دست آمده است. دو مطالعه از انگلیس و آلمان با بیش از 1000 کارگر در هر گروه مطالعه، نرخ مرگ از سرطان ریه بالاتری را نشان دادند. سومین مطالعه بر روی بیش از 5000 کارگر کربن سیاه در ایالات متحده نشان نداد که نرخ مرگ افزایش داشته باشد. یافتههای جدیدتر از افزایش مرگ از سرطان ریه در بهروزرسانی مطالعه انگلیس نشان میدهند که کربن سیاه ممکن است یک کانسروژن در مراحل دیرینه باشد. با این حال، مطالعه جدیدتر و بزرگتری از آلمان این فرضیه را تایید نکرد.

- ایمنی شغلی: دستورالعملهای سختگیرانهای برای اطمینان از اینکه کارگرانی که کربن سیاه تولید میکنند، در معرض ذرههای نامطمئن کربن سیاه به صورت خام نیفتند، وجود دارد. تجهیزات حفاظتی تنفسی مورد توصیه برای حفاظت مناسب از کارگران در برابر تنفس کربن سیاه است. نوع تجهیزات حفاظتی تنفسی مورد توصیه بسته به غلظت کربن سیاه مصرفی متغیر است.

افراد ممکن است در محیط کار با تنفس کربن سیاه و تماس با پوست یا چشمها در معرض قرار گیرند. اداره ایمنی و بهداشت حرفهای کار (OSHA) حداکثر مجاز مجاز برای تماس با کربن سیاه در محیط کار را 3.5 میلیگرم بر متر مکعب در طول 8 ساعت کاری تعیین کرده است. مؤسسه ملی بهداشت و ایمنی شغلی (NIOSH) حداکثر توصیهشده (REL) برای تماس با کربن سیاه در طول 8 ساعت کاری را 3.5 میلیگرم بر متر مکعب تعیین کرده است. در سطحهای 1750 میلیگرم بر متر مکعب، کربن سیاه بلافاصله به شدت خطرناک برای زندگی و سلامتی است.

نتیجهگیری

کربن سیاه یک ماده با کاربردهای متنوع و خصوصیات خاص است. از جمله کاربردهای مهم آن رنگآمیزی و تقویتکننده در لاستیکها، افزودنی در باتریهای لیتیوم-یون و کاربردهای الکترونیکی است. با این حال، باید توجه داشت که کربن سیاه به عنوان یک ماده کانسروژنیک برای انسانها تصنیف شده است، و کارگران و افرادی که در تماس مستقیم با این ماده هستند، باید دقت لازم را در ایمنی و بهداشت حرفهای خود داشته باشند.

فضای داخلی جادار و کاربردی:

ورود به کابین X2، تجربه فضای جادارتر و بزرگتر را به ما نشان میدهد. افزایش فضای زانو برای صندلیهای عقب و افزایش فضای بار به ۷۱۶ لیتر، این خودرو را به یک گزینه عالی برای خانوادهها و مسافران تبدیل کرده است.

تکنولوژی پیشرفته:

X2 مدل 2024 از دستیار صوتی توسط صفحه نمایش خمیده و سیستم دستیار هوشمند بامو و iDrive 9 بهره میبرد. نمایشگر خمیده مرکزی با اطلاعات ۱۰.۲۵ اینچی و صفحه اطلاعات و سرگرمی ۱۰.۷ اینچی، امکانات بیشتری به راننده و سرنشینان ارائه میدهد. دوربین رو به کابین و QuickSelect جهت انتخاب عملکردها نیز از ویژگیهای جذاب این مدل است.

فضای داخلی جادار و کاربردی:

ورود به کابین X2، تجربه فضای جادارتر و بزرگتر را به ما نشان میدهد. افزایش فضای زانو برای صندلیهای عقب و افزایش فضای بار به ۷۱۶ لیتر، این خودرو را به یک گزینه عالی برای خانوادهها و مسافران تبدیل کرده است.

تکنولوژی پیشرفته:

X2 مدل 2024 از دستیار صوتی توسط صفحه نمایش خمیده و سیستم دستیار هوشمند بامو و iDrive 9 بهره میبرد. نمایشگر خمیده مرکزی با اطلاعات ۱۰.۲۵ اینچی و صفحه اطلاعات و سرگرمی ۱۰.۷ اینچی، امکانات بیشتری به راننده و سرنشینان ارائه میدهد. دوربین رو به کابین و QuickSelect جهت انتخاب عملکردها نیز از ویژگیهای جذاب این مدل است.

پیشرانههای متنوع با تکنولوژی هوشمند:

از لحاظ فنی، X2 با دو پیشرانه مختلف عرضه میشود. پیشرانه xDrive28i با قدرت ۲۴۱ اسببخار و گشتاور ۴۰۰ نیوتنمتر، و پیشرانه M35i با قدرت ۳۱۲ اسببخار و گشتاور ۴۰۰ نیوتنمتر. این پیشرانهها با گیربکس هفت سرعته دوکلاچه و تاشو موتورز، به بهبود راندمان و عملکرد این خودرو کمک کردهاند.

خلاصه:

بامو X2 مدل 2024 با طراحی زیبا، امکانات پیشرفته، و تکنولوژی هوشمند، به عنوان یک گزینه شیک و جذاب در دنیای خودروها ظاهر شده است. این مدل نه تنها از لحاظ ظاهری بلکه از لحاظ امکانات کاربردی نیز یک مرحله جلوتر رفته و توقعات علاقمندان به خودروهای لوکس را برآورده میکند.

پیشرانههای متنوع با تکنولوژی هوشمند:

از لحاظ فنی، X2 با دو پیشرانه مختلف عرضه میشود. پیشرانه xDrive28i با قدرت ۲۴۱ اسببخار و گشتاور ۴۰۰ نیوتنمتر، و پیشرانه M35i با قدرت ۳۱۲ اسببخار و گشتاور ۴۰۰ نیوتنمتر. این پیشرانهها با گیربکس هفت سرعته دوکلاچه و تاشو موتورز، به بهبود راندمان و عملکرد این خودرو کمک کردهاند.

خلاصه:

بامو X2 مدل 2024 با طراحی زیبا، امکانات پیشرفته، و تکنولوژی هوشمند، به عنوان یک گزینه شیک و جذاب در دنیای خودروها ظاهر شده است. این مدل نه تنها از لحاظ ظاهری بلکه از لحاظ امکانات کاربردی نیز یک مرحله جلوتر رفته و توقعات علاقمندان به خودروهای لوکس را برآورده میکند.