تکنولوژی چاپ سهبعدی یا افزودنیسازی، به عنوان یکی از نوآوریهای کلیدی صنعت تولید و ساخت، به دلیل قابلیتهای بینظیر خود در بهبود فرآیندهای تولید و طراحی محصولات، روز به روز رشد و توسعه مییابد. این فناوری اجازه میدهد قطعات با هندسههای پیچیدهتر، انعطافپذیری بیشتر و کاهش هدررفت مواد و هزینههای تولید را بدست آوریم. یکی از مواد پلاستیکی که در این فرآیند به عنوان ماده اولیه کاربرد دارد، پلیاتیلن است. پلیاتیلن به دلیل ویژگیهای منحصر به فرد خود، مانند مقاومت بالا در برابر خوردگی، تحمل شرایط محیطی سخت و همچنین قیمت مناسب، به یکی از مواد پر استفاده در چاپ سهبعدی تبدیل شده است.

هدف اصلی این مقاله، بررسی روشها و فرمولاسیونهای جدیدی است که توسط محققان برای بهینهسازی فیلامنتهای مبتنی بر پلیاتیلن در فرآیندهای ساخت افزودنی مورد بررسی قرار میگیرند. این بررسی نشان میدهد که تلاشهای چشمگیری در جهت بهبود و ارتقاء خواص پلیاتیلن به منظور استفاده در چاپ سهبعدی صورت گرفته است و این ماده به عنوان یک ماده اولیه محبوب در این فرآیند محسوب میشود.

بررسی روشها برای بهبود فیلامنتهای پلیاتیلن:

در این بخش به مرور روشهای مختلفی که برای بهبود خواص پلیاتیلن در فرآیندهای ساخت افزودنی ارائه شدهاند، میپردازیم:

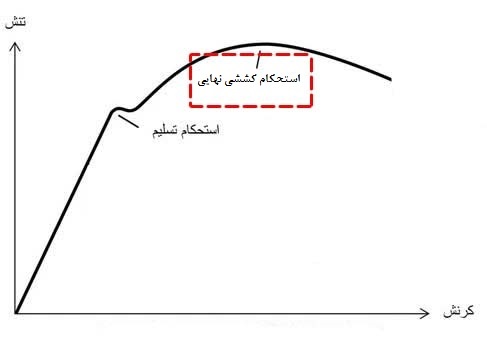

- فرمولاسیون با پلیاتیلن تقویتشده با الیاف: افزودن الیاف مختلف به پلیاتیلن، میتواند انعطافپذیری، مقاومت به خمش و مقاومت به شکست آن را بهبود بخشد. این الیاف میتوانند شیشهای، کربنی، آرامید یا الیاف طبیعی مانند چوب یا پنبه باشند.

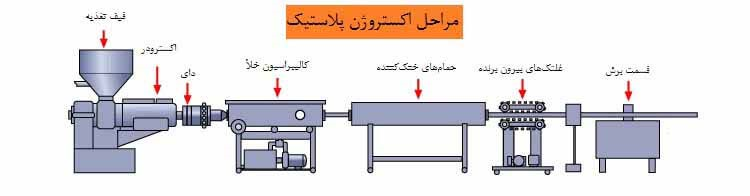

- استفاده از تکنولوژیهای پیشرفته تولید: استفاده از تکنولوژیهای پیشرفته تولید فیلامنتهای پلیاتیلن، مانند فرآیندهای اکستروژن پیشرفته، میتواند کیفیت و همسانگردی فیلامنتها را بهبود بخشد و امکان استفاده بهتر از این ماده در چاپ سهبعدی را فراهم کند.

- افزودن مواد افزودنی: یکی از روشهای رایج بهبود ویژگیهای پلیاتیلن در فرآیندهای ساخت افزودنی، استفاده از مواد افزودنی است. این مواد معمولاً به عنوان روانکنندهها، تقویتکنندهها، رنگدهندهها یا مواد پرکننده اضافه میشوند تا ویژگیهای مکانیکی، حرارتی و فیزیکی پلیاتیلن بهبود یابد.

- استفاده از نانوذرات و نانومواد: افزودن نانوذرات و نانومواد به پلیاتیلن، امکان بهبود خصوصیات مکانیکی، حرارتی و الکتریکی این ماده را به مراتب بیشتر میکند. نانوذرات معمولاً به عنوان تقویتکنندهها استفاده میشوند و نانومواد میتوانند خواص ضد باکتریایی یا هدایت الکتریکی به پلیاتیلن افزوده کنند.

بررسی فرمولاسیونهای جدیدی:

در این قسمت به بررسی فرمولاسیونهای جدیدی که با استفاده از مواد افزودنی و نانومواد به پلیاتیلن اضافه میشوند و خواص آن را بهبود میبخشند، میپردازیم:

- پلیاتیلن تقویتشده با نانوذرات نقره: اضافه کردن نانوذرات نقره به پلیاتیلن، میتواند خواص ضد باکتریایی آن را بهبود بخشد و بتواند در تولید کاربردهای پزشکی و بهداشتی مورد استفاده قرار گیرد.

- پلیاتیلن تقویتشده با الیاف کربنی: افزودن الیاف کربنی به پلیاتیلن، خصوصیات مکانیکی آن را بهبود میبخشد و میتواند در تولید قطعاتی که نیاز به مقاومت بالا در برابر کشش و فشار دارند، مفید باشد.

- پلیاتیلن تقویتشده با الیاف طبیعی: افزودن الیاف طبیعی مانند چوب یا پنبه به پلیاتیلن، به این ماده ویژگیهای منحصر به فردی اضافه میکند و میتواند در صنایع مختلف از جمله ساخت مبلمان یا لوازم خانگی مورد استفاده قرار گیرد.

- پلیاتیلن تقویتشده با نانوذرات سیلیکا: افزودن نانوذرات سیلیکا به پلیاتیلن، میزان مقاومت به خوردگی و استحکام مکانیکی آن را بهبود میدهد. این فرمولاسیونها به عنوان یک جایگزین مناسب برای پلیاتیلنهای معمولی در برخی کاربردها مورد استفاده قرار میگیرند.

نتیجهگیری

استفاده از پلیاتیلن به عنوان یک ماده اولیه در چاپ سهبعدی و افزودنیسازی، امکانات زیادی را برای بهبود فناوری تولید و طراحی محصولات فراهم میکند. تلاشهای گسترده محققان برای بهینهسازی فیلامنتهای مبتنی بر پلیاتیلن با استفاده از روشها و فرمولاسیونهای جدید، بهبود خصوصیات مکانیکی، حرارتی، الکتریکی و ضد باکتریایی این ماده را امکانپذیر ساختهاند. این پیشرفتها امکان استفاده بهتر و گستردهتر از پلیاتیلن در تولید کالاهای متنوع و کاربردهای نوین چاپ سهبعدی را فراهم کرده و باعث ارتقاء تکنولوژی چاپ سهبعدی در صنایع مختلف میشود. با ادامه تحقیقات و توسعه در این زمینه، میتوان انتظار داشت که پلیاتیلن بهعنوان یکی از مواد اصلی و محبوب در فرآیندهای چاپ سهبعدی و افزودنیسازی بهرهبرداریهای متعدد و کاربردهای بیشتری در آینده داشته باشد.

بیشتر بخوانید:

- لوله پلی اتیلن

- لوله کاروگیت

- منهول پلی اتیلن

- اتصالات پلی اتیلن

- موارد استفاده لوله پلی اتیلن

- بررسی کاربردهای پلی اتیلن