“بررسی مکانیزمهای شکست و راهکارهای نگهداری لولههای پلیاتیلن (PE) در شبکههای توزیع گاز طبیعی”

لولههای پلیاتیلن (PE) بهطور گستردهای در شبکههای توزیع گاز طبیعی در اروپا و ایالات متحده استفاده میشوند، زیرا دارای مزایای زیادی همچون وزن کم، انعطافپذیری بالا و مقاومت در برابر حملات شیمیایی هستند. این لولهها همچنین قادر به ایجاد اتصالات محکمتر از خود لوله هستند که معمولاً از طریق جوش

Butt Fusion یا

ElectroFusion انجام میشود.

با توجه به اینکه لولههای PE در انتقال گاز طبیعی به مناطق پرجمعیت و تجاری مورد استفاده قرار میگیرند، شکست لولهها میتواند عواقب جدی برای جان انسانها و اقتصاد به همراه داشته باشد. از این رو، درک صحیح مکانیزمهای شکست لولهها و استفاده از روشهای مناسب برای آزمایش و نظارت بر آنها امری ضروری است.

پلیاتیلن، بهعنوان یک پلیمر نیمهبلورین، از مولکولهای زنجیرهای بلند با طولهای مختلف و شاخههای جانبی تشکیل شده است. ماتریس عملکرد لولههای PE معمولاً توسط چگالی ماده (رزین پایه)، وزن مولکولی زنجیرههای پلیمری و توزیع آنها تعیین میشود. به دلیل ساختار پلیمری، PE رفتار ویسکوالاستیک نشان میدهد که منجر به رفتار پیچیده در خصوص گسترش تنش و آرامسازی استرس میشود. به همین دلیل، آزمایشهای کوتاهمدت مانند آزمایشهای کششی برای تعیین عملکرد طولانیمدت لولههای PE محدودیتهایی دارند. پاسخ PE به بار، وابسته به زمان است و بنابراین آزمایشهای هیدرواستاتیکی طولانیمدت برای پیشبینی مکانیزم شکست مورد نیاز است.

برای لولههای تحت فشار در شرایط عملیاتی، منحنی شکست خزشی طولانیمدت برای لوله PE که رابطه بین استرس اعمالشده و زمان شکست را نشان میدهد، میتواند برای توصیف سه مکانیزم شکست برجسته استفاده شود: شکست داکتیل، شکست شبهبریتل و شکست بریتل. توسعه انواع مختلف مکانیزمهای شکست به مورفولوژی پیوندهای پلیمری PE بستگی دارد که حساس به بارهای خدماتی و تخریب ماده در محیطهای شدید هستند. شکست داکتیل در سطوح استرس حلقهای بالا غالب است و زمان شکست کوتاهی دارد که معمولاً ناشی از تغییر شکل پلاستیکی قبل از شکست نهایی است. منحنی شکست خزشی به مرحله شکست شبهبریتل که بهطور رایج با رشد ترکهای کند (SCG) همراه است، منتقل میشود و این مرحله معمولاً در شرایط استرس حلقهای نسبتاً پایین و زمان شکست طولانیتر مشاهده میشود. این شکست شبهبریتل بهطور گستردهای بهعنوان مبنای پیشبینی زمان خدمات طولانیمدت لولههای PE پذیرفته شده است. با این حال، با توجه به پیری شیمیایی گسترده پلیاتیلن در محیطهای شدید، شکست بریتل ممکن است بهصورت تقریباً مستقل از استرس رخ دهد و بهعنوان انتقال از طریق زانوی شیمیایی ظاهر شود.

برای اندازهگیری عملکرد لوله در حین سرویس، روشهای پیشبینی عمر پذیرفتهشدهای مانند آزمایش هیدرواستاتیکی و تکنیکهای استنباطی که در استانداردهای ISO 9080 و ASTM D2837 ذکر شدهاند، معمولاً استفاده میشوند. علاوه بر این، تحقیقات مختلف مبتنی بر مکانیک شکست برای بررسی گسترش ترک در لولههای PE گزارش شده است.

علاوه بر شکستهای مرتبط با مواد، دلایل دیگر برای شکست لولههای PE شامل جوش ضعیف اتصالات PE، آسیبهای ناشی از اشخاص ثالث و نشستهای بنیاد هستند. اتصالات PE معمولاً از طریق جوش Butt-Fusion یا Electro-Fusion تهیه میشوند. موفقیت این اتصالات به ویژگیهای ذاتی ماده و توانایی سازندگان در پیروی از پروتکلهای جوش بستگی دارد. زمان جوش ناکافی میتواند منجر به شکستهای داکتیل و بریتل شود، در حالی که آلودگی در جوش میتواند منجر به حفرههای بینسطحی شود. مشکلات جوش سرد، حفرهها و ترکها در اتصالات PE معمولاً با روشهای غیرمخرب مانند آزمایش اولتراسونیک، رادیوگرافی و ترموگرافی مادون قرمز بازرسی میشوند. آسیبهای ناشی از اشخاص ثالث معمولاً بر سطح خارجی لوله تأثیر میگذارد و باعث ترکخوردگی سطحی و انحراف ماده میشود. هر ترک سطحی که عمق آن بیش از 10٪ ضخامت ماده باشد بهعنوان آسیب در نظر گرفته میشود.

نشستهای بنیاد بهدلیل توسعه شهری میتوانند موجب انحرافات مصنوعی در لولهها شوند که منجر به نشت و شکست لوله میگردد. مطالعات عددی برای بررسی واکنش لولهها در برابر بارهای عملیاتی ناشی از نشست بنیاد انجام شده است.

واضح است که پیچیدگی شکست لولههای PE میتواند به ویژگیهای مواد، شرایط تولید و عملیاتی، و آسیبهای ناشی از اشخاص ثالث بستگی داشته باشد. بنابراین، ضروری است که جنبههای مختلف شکست لولهها درک شود تا استراتژیهای آزمایش و نگهداری لولهها بهطور مؤثری توسعه یابند. این مقاله یک مرور جامع از انواع شکستها، مدلهای پیشبینی عملکرد، تکنیکهای بازرسی و روشهای تعمیر لولههای PE ارائه میدهد. در ادامه، شکافهای موجود در مطالعات فعلی شناسایی شده و توصیههایی برای تحقیقات بیشتر ارائه میشود.

بخش دوم: انواع شکست در لولههای PE

2.1. شکست ناشی از استرس وارد شده توسط بار

مکانیزمهای شکست در لولههای PE میتواند به ویژگی نیمهبلورین پلیاتیلن مربوط باشد که نتیجهی پیوند مولکولهایی است که نواحی بیشکل و نواحی بلورین را به هم میچسبانند. این تقویتهای پلیمری تحت شرایط مختلف بارگذاری و مدت زمان سرویس تغییر میکنند. رابطه بین استرس وارد شده و زمان شکست میتواند برای توصیف سه مکانیزم شکست برجسته لولههای PE استفاده شود: شکست داکتیل، شکست شبهبریتل، و شکست بریتل، که در شکل 1 نشان داده شده است.

2.1.1. شکست داکتیل

شکست داکتیل با تغییر شکل ماده بهعنوان پاسخ به تنشهای وارد شده در لولههای PE مشخص میشود که معمولاً در سطوح استرس بالا اتفاق میافتد و نشاندهنده زمان شکست کوتاهتر است. در یک سناریوی ایدهآل، این شکست زمانی رخ میدهد که لوله بیش از حد به حد استحکام کششی خود بارگذاری شود. فشار بیش از حد باعث انبساط قطر لوله میشود و در نتیجه دیواره لوله نازک میشود و به حدی کشیده میشود که لیگمان دیواره لوله قادر به تحمل تنشهای حلقوی بزرگ وارد شده نیست. این شکست معمولاً در آزمایش کشش با علائم کشیدگی در ناحیه شکست، برآمدگی ناشی از فشار داخلی زیاد و فروپاشی لوله در هنگام خم شدن یا ترکیدن نشان داده میشود. در سطح میکروسکوپی، زنجیرههای پلیمری به حداکثر حد خود کشیده میشوند که منجر به از هم پاشیدن ساختارهای نیمهبلورین محلی در شرایط استرس بالا میشود.

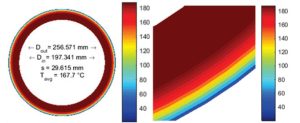

شکست داکتیل در PE معمولاً زمانی در نظر گرفته میشود که کرنش خزشی از بار ثابت به مقدار کرنش بحرانی 10٪ برسد، همانطور که در مطالعات گزارش شده نشان داده شده است. زمان شکست داکتیل (tD) میتواند آزمایشاً تحت فرض ثابت بودن استرس (σ0) و وابستگی به دما (T) تعیین شود.

2.1.2. شکست شبهبریتل

شکست شبهبریتل بر خلاف شکست داکتیل، به تدریج در طول یک دوره سرویس طولانی به دلیل آرامش تدریجی زنجیرههای پلیمری رخ میدهد. این منجر به تشکیل ناحیه بلورین گسسته تحت شرایط استرس پایین میشود. مشاهدات تجربی توسط Brown et al. (1987) نشان داده است که آغاز ترک در لولههای PE منجر به انتقال از شکست داکتیل به رشد ترکهای کند (SCG)، بهویژه زمانی که نمونه در دمای اتاق (تقریباً 0.78 برابر دمای ذوب آن حدود 110 درجه سانتیگراد) قرار گیرد، میشود. این انتقال ویژگیای است که در تمام مواد بلورین وقتی تحت شرایط استرس پایین و دماهای بالا قرار میگیرند، مشاهده میشود. علاوه بر این، ناحیه غیر بلورین PE انتظار میرود که رفتار مشابه لاستیکی در دمای آزمایش اتاق نشان دهد که معمولاً بالاتر از دمای انتقال برای حالت شکست است (یعنی -27 درجه سانتیگراد). بنابراین، تأثیر ترکیبی تغییر شکل در دماهای بالا و رفتار مشابه لاستیکی در ماتریس ماده PE تحت شرایط استرس پایین احتمالاً منجر به شکست بریتل بلندمدت خواهد شد.

2.1.3. شکست بریتل

شکست بریتل در مدت زمان طولانی با آغاز رشد ترک کند در ماده شروع میشود. تحت یک استرس ثابت، مکانیزم شکست با منطقه پلاستیکی که بلافاصله از نواحی متمرکز تنش در بخشهای SCG با بیشترین انحنا منتشر میشود، آغاز میشود. جابجایی اولیه ترک (COD) با نرخ ثابتی بسته به شدت تنش و ویژگیهای ماده گسترش مییابد، بدون اینکه هیچ گونه رشد ترک مشاهده شود. در نهایت، زمانی که مقدار بحرانی جابجایی ترک (δc) به دست میآید، ترک شروع به رشد میکند.

بخش سوم: پیشبینی عمر و مدلهای عملکرد لولههای PE

3.1. پیشبینی عمر لولههای PE

مدلهای پیشبینی عمر برای لولههای PE معمولاً بر اساس آزمایشهای هیدرواستاتیکی و روشهای برونیابی استوار هستند. این روشها به منظور پیشبینی رفتار لولهها در طول زمان و شبیهسازی شرایط محیطی و بارگذاری بهکار میروند. در این زمینه، روشهای مختلفی از جمله آزمایشهای کششی در دماهای مختلف و شرایط فشاری انجام میشوند تا زمان شکست و مکانیزمهای مختلف آن شبیهسازی شود.

یکی از روشهای معمول در پیشبینی عمر لولههای PE، استفاده از منحنیهای شکستن خزشی است که نشاندهنده رابطه بین استرس وارد شده و زمان شکست لوله در شرایط مختلف است. این منحنیها به مهندسان کمک میکنند تا پیشبینیهایی در مورد طول عمر عملیاتی لولهها انجام دهند و خطرات ناشی از بارهای بیش از حد یا شرایط محیطی شدید را ارزیابی کنند.

3.2. مدلهای پیشبینی عمر

برای پیشبینی عمر لولههای PE در شرایط عملیاتی، استفاده از مدلهای مختلفی که به ویژگیهای مکانیکی و شیمیایی لوله توجه دارند ضروری است. برخی از مدلهای متداول شامل مدلهای خزشی هستند که تحت بارهای ثابت و متغیر اعمال میشوند و برای پیشبینی رفتار لولهها در شرایط بارگذاری طولانی مدت طراحی شدهاند.

مدلهای پیشبینی عمر، بهویژه در شرایط فشار بالا و بارگذاریهای متناوب، به محققان این امکان را میدهند که رفتار لولهها را شبیهسازی کرده و بر اساس آن توصیههایی برای تعمیر و نگهداری لولهها ارائه دهند. همچنین، این مدلها میتوانند در طراحی و انتخاب لولهها برای پروژههای مختلف کمک کنند.

3.3. تأثیر عوامل محیطی و دمایی بر عمر لوله

عوامل محیطی و دمایی نقش مهمی در عملکرد بلندمدت لولههای PE دارند. تغییرات دما و شرایط شیمیایی محیط میتوانند سرعت خرابی و شکست لولهها را تحت تأثیر قرار دهند. برای مثال، در دماهای بالا، پلیمریزاسیون و تخریب ساختار پلیمری میتواند باعث کاهش استحکام و عمر مفید لولهها شود. علاوه بر این، حضور مواد شیمیایی یا آلایندهها در محیط میتواند موجب کاهش کیفیت لوله و تسریع فرآیند تخریب شود.

بنابراین، در طراحی سیستمهای لولهکشی و پیشبینی عمر لولهها، ضروری است که شرایط محیطی و دمایی بهطور دقیق در نظر گرفته شوند تا از شکست زودهنگام و هزینههای بالای تعمیرات جلوگیری شود.

3.4. استفاده از مدلهای شبیهسازی برای ارزیابی عمر لولهها

یکی از ابزارهای مؤثر در پیشبینی عملکرد و عمر لولههای PE، استفاده از مدلهای شبیهسازی عددی است که میتوانند شرایط مختلف بارگذاری، تغییرات دما و تأثیرات محیطی را شبیهسازی کنند. این شبیهسازیها به مهندسان این امکان را میدهند که بهطور دقیقتری رفتار لولهها را تحت شرایط واقعی پیشبینی کنند و از این طریق راهحلهای بهینهتری برای طراحی و نگهداری سیستمهای لولهکشی پیدا کنند.

این مدلها به ویژه در پروژههای بزرگ و پیچیده که در آنها عواملی همچون دما، فشار، و مواد شیمیایی مختلف در درازمدت تأثیرگذارند، اهمیت زیادی دارند. استفاده از این مدلها میتواند هزینههای تعمیرات و نگهداری را کاهش دهد و به پیشبینی دقیقتری از زمانبندی برای تعویض لولهها کمک کند.

3.5. اهمیت ارزیابی دورهای و تعمیرات پیشگیرانه

علاوه بر مدلهای پیشبینی عمر، ارزیابیهای دورهای و استفاده از تکنیکهای بازرسی منظم برای شناسایی مشکلات پیش از وقوع شکستهای عمده بسیار مهم هستند. تکنیکهایی مانند آزمایشهای غیرمخرب (NDT) و بازرسیهای منظم میتوانند به شناسایی ترکها، آسیبهای سطحی، یا خرابیهای دیگر کمک کنند. این بازرسیها میتوانند عمر مفید لولهها را افزایش داده و هزینههای تعویض زودهنگام را کاهش دهند.

تعمیرات پیشگیرانه شامل بررسی و اصلاح آسیبهای جزئی پیش از تبدیل آنها به مشکلات جدیتر است. این استراتژیها میتوانند از شکستهای ناگهانی و پرهزینه جلوگیری کرده و قابلیت اطمینان سیستم لولهکشی را بهبود بخشند.

بخش چهارم: روشهای بازرسی و تشخیص عیوب لولههای PE

4.1. اهمیت بازرسی و تشخیص عیوب

یکی از مهمترین بخشها در حفظ عملکرد صحیح لولههای پلیاتیلن (PE) در طول عمرشان، شناسایی بهموقع عیوب و آسیبها است. هرگونه آسیب در ساختار لوله میتواند منجر به کاهش استحکام و قابلیت اطمینان سیستم لولهکشی شود. بنابراین، استفاده از روشهای دقیق و کارآمد برای بازرسی و تشخیص عیوب در لولهها ضروری است تا از بروز مشکلات جدیتر در آینده جلوگیری شود.

روشهای بازرسی غیرمخرب (NDT) معمولاً برای شناسایی عیوب در لولهها بدون آسیب زدن به آنها استفاده میشوند. این روشها به متخصصین کمک میکنند تا وضعیت لولهها را در شرایط عملیاتی واقعی ارزیابی کنند و اقدامات پیشگیرانهای برای تعمیر و نگهداری به موقع انجام دهند.

4.2. روشهای معمول بازرسی

روشهای مختلفی برای بازرسی لولههای PE وجود دارد که هر یک از آنها مزایا و محدودیتهای خاص خود را دارند. برخی از روشهای متداول عبارتند از:

1.آزمایش اولتراسونیک (Ultrasonic Testing): این روش برای شناسایی ترکها، حفرهها و عیوب داخلی در لولههای PE استفاده میشود. امواج صوتی با فرکانس بالا به لوله ارسال میشوند و تغییرات در امواج بازگشتی میتواند وجود عیوب را نشان دهد. این روش دقیق است و قادر به شناسایی عیوب در عمق لوله است.

2.رادیوگرافی (Radiography): در این روش از اشعه X یا گاما برای شناسایی عیوب داخلی استفاده میشود. این روش میتواند به طور مؤثری ترکها و حفرههای داخلی را شناسایی کند، اما نیاز به تجهیزات خاص و محیط ایمن برای انجام آن دارد.

3.ترموگرافی مادون قرمز (Infrared Thermography): این روش به کمک امواج حرارتی برای شناسایی عیوب در لولهها استفاده میشود. این روش معمولاً برای شناسایی نواحی آسیبدیده که دماهای غیرعادی دارند، کاربرد دارد. بهویژه در مواقعی که ترکها یا شکستها باعث تغییرات در دمای سطح لوله میشوند، این روش مفید است.

4.آزمونهای نوری و تصویربرداری (Visual and Optical Inspections): این روشها میتوانند برای بررسی سطحی لولهها و شناسایی ترکها، خوردگی یا آسیبهای سطحی استفاده شوند. معمولاً این روشها برای بازرسیهای اولیه و نظارت مداوم بر سلامت لولهها مفید هستند.

4.3. مزایا و محدودیتهای هر روش

هر یک از روشهای بازرسی مذکور مزایا و محدودیتهای خاص خود را دارند که باید در انتخاب مناسبترین روش با توجه به شرایط خاص پروژه و نوع عیب در نظر گرفته شوند. برای مثال، آزمایش اولتراسونیک میتواند دقت بالایی در شناسایی ترکها و عیوب داخلی ارائه دهد، اما نیاز به تخصص بالا و تجهیزات پیشرفته دارد. در حالی که ترموگرافی مادون قرمز میتواند در شناسایی آسیبهای سطحی مفید باشد، اما در مواردی که عیوب عمیقتر در لوله وجود دارد، ممکن است به دقت کمتری نیاز داشته باشد.

بنابراین، ترکیب چندین روش بازرسی میتواند به شناسایی عیوب مختلف و ارزیابی دقیقتر وضعیت لولهها کمک کند.

4.4. روشهای جدید در بازرسی لولهها

در دهههای اخیر، تحقیقات زیادی در زمینه توسعه روشهای نوین بازرسی و تشخیص عیوب لولههای PE انجام شده است. یکی از پیشرفتهای مهم استفاده از فناوریهای حسگرهای هوشمند (Smart Sensors) برای نظارت مداوم بر سلامت لولهها است. این حسگرها قادرند دادههای دقیق در مورد وضعیت لولهها را در زمان واقعی ارائه دهند و از این طریق بازرسیهای مداوم و آنالیز وضعیت لولهها را ممکن میسازند.

حسگرهای هوشمند میتوانند اطلاعاتی مانند فشار، دما، و وضعیت سطحی لوله را جمعآوری کرده و به صورت بیسیم به سیستمهای کنترل ارسال کنند. این فناوری میتواند به سرعت تغییرات و آسیبها را شناسایی کرده و اقدامات پیشگیرانه را برای جلوگیری از بروز مشکلات جدیتر پیشنهاد دهد.

4.5. چالشها و نیاز به تحقیقات بیشتر

با اینکه تکنیکهای متنوعی برای بازرسی و تشخیص عیوب لولههای PE وجود دارد، همچنان چالشهایی در استفاده بهینه از این روشها وجود دارد. یکی از چالشهای اصلی، نیاز به استانداردسازی و مقررات دقیق برای انتخاب مناسبترین روش بازرسی است. همچنین، با توجه به پیچیدگیهای مختلف در لولهکشی، وجود انواع مختلف عیوب و شرایط محیطی متفاوت، نیاز به تحقیقات بیشتر برای توسعه روشهای بازرسی جدید و بهبود روشهای موجود احساس میشود.

بخش پنجم: راهکارهای تعمیر لولههای PE

5.1. اهمیت تعمیر لولههای PE

در سیستمهای توزیع گاز طبیعی و دیگر کاربردهای صنعتی که لولههای پلیاتیلن (PE) استفاده میشوند، تعمیر به موقع و مؤثر لولههای آسیبدیده یکی از جنبههای حیاتی برای حفظ امنیت و عملکرد طولانیمدت این سیستمها است. عدم تعمیر سریع لولههای آسیبدیده میتواند منجر به شکستهای جدیتری شود که به آسیبهای اقتصادی و حتی تهدیدات ایمنی منجر خواهد شد.

لولههای PE به دلیل ویژگیهای خاص خود، مانند انعطافپذیری بالا و مقاومت در برابر خوردگی، برای حمل گاز طبیعی و سایر مایعات تحت فشار مناسب هستند، اما در طول زمان، ممکن است تحت تأثیر عواملی مانند فشار زیاد، آسیبهای مکانیکی یا نقصهای ساختاری قرار بگیرند. بنابراین، نیاز به استفاده از روشهای کارآمد و مقرونبهصرفه برای تعمیر این لولهها به منظور جلوگیری از وقوع خرابیهای بزرگتر وجود دارد.

5.2. روشهای مختلف تعمیر

چندین روش برای تعمیر لولههای PE وجود دارد که بسته به نوع آسیب و شرایط محیطی میتوان از آنها استفاده کرد. این روشها عبارتند از:

1.ترمیم با استفاده از چسبهای خاص (Adhesive-Based Repair): یکی از روشهای جدید و نوآورانه برای تعمیر لولههای PE، استفاده از چسبهای ویژه است که برای اصلاح ترکها و آسیبهای کوچک مناسب هستند. این چسبها به گونهای طراحی شدهاند که بتوانند پیوند محکمی بین بخش آسیبدیده و قسمت سالم لوله ایجاد کنند. این روش نسبت به دیگر روشهای تعمیر مزایای زیادی دارد، از جمله هزینه کم، سهولت در انجام و سرعت بالا.

2.جوشکاری و اتصال (Welding and Fusion): لولههای PE معمولاً با استفاده از جوشکاری (Fusion) برای اتصال به یکدیگر و ایجاد یک ساختار یکپارچه استفاده میشوند. این روش میتواند برای تعمیر ترکها یا آسیبهای سطحی مؤثر باشد. در این روش، قطعات آسیبدیده لوله از هم جدا شده و سپس با استفاده از جوشکاری (شامل جوش Butt-Fusion یا Electro-Fusion)، به هم متصل میشوند.

3.استفاده از پوششهای خارجی (External Wraps): برای تقویت و تعمیر لولههای PE آسیبدیده، میتوان از پوششهای خاصی استفاده کرد که لوله را در برابر آسیبهای بیشتر محافظت کنند. این پوششها معمولاً از مواد مقاوم در برابر فشار و ضربه ساخته میشوند و میتوانند بهطور موقت و یا دائمی آسیبها را ترمیم کنند.

4.نصب ترمیمات فلزی (Metal Clamps): در برخی از موارد که آسیب بهطور جدیتری در لوله ایجاد شده است، استفاده از بستهای فلزی میتواند به تقویت بخش آسیبدیده کمک کند. این روش برای تعمیر ترکهای بزرگتر یا شکستهای ناشی از فشار زیاد کاربرد دارد.

5.3. چالشها و محدودیتهای روشهای تعمیر

هر روش تعمیر دارای مزایا و محدودیتهای خاص خود است. به عنوان مثال، استفاده از چسبهای خاص برای تعمیر ترکهای کوچک ممکن است بسیار کارآمد و سریع باشد، اما برای ترکهای بزرگتر یا آسیبهای جدیتر کارایی کمتری خواهد داشت. جوشکاری میتواند برای ترمیم آسیبهای بزرگتر مناسب باشد، اما نیاز به تجهیزات ویژه و مهارتهای فنی دارد.

پوششهای خارجی و بستهای فلزی نیز برای تقویت لولهها مناسب هستند، اما ممکن است هزینهبر باشند و نیاز به بررسی مداوم برای اطمینان از کارایی آنها داشته باشند.

5.4. روشهای نوین در تعمیر لولههای PE

تحقیقات اخیر نشاندهنده پیشرفتهای قابل توجهی در زمینه تعمیر لولههای PE هستند. استفاده از روشهای جدیدتر مانند ترکیب چسبهای خاص با تکنیکهای جوشکاری پیشرفته و فناوریهای سنسورهای هوشمند برای نظارت بر وضعیت لولهها، میتواند به بهبود فرآیند تعمیر کمک کند. همچنین، توسعه مواد جدید و پوششهای خاص میتواند تأثیر زیادی در کاهش هزینهها و افزایش طول عمر لولهها داشته باشد.

5.5. ضرورت تحقیقات بیشتر

با وجود روشهای مختلف موجود، هنوز هم چالشهایی در زمینه تعمیر لولههای PE وجود دارد. برای مثال، برخی از آسیبها ممکن است در زمان کوتاهتری نیاز به تعمیرات فوری داشته باشند، اما روشهای موجود بهاندازه کافی سریع و کارآمد نیستند. به علاوه، نیاز به توسعه استانداردهای دقیق و مقررات جهانی برای تعمیرات لولههای PE احساس میشود.

تحقیقات بیشتر در این زمینه میتواند به بهبود روشهای تعمیر و همچنین کاهش هزینههای ناشی از تعمیرات و نگهداری لولههای PE کمک کند.

بخش ششم: شکافها و نیاز به تحقیقات بیشتر

6.1. شکافهای موجود در مطالعات جاری

بررسیهای مختلف در زمینه لولههای پلیاتیلن (PE) نشان دادهاند که برخی از جنبههای عملکرد و خرابی این لولهها هنوز نیاز به تحقیقات بیشتری دارند. یکی از بزرگترین شکافها در حال حاضر، عدم توجه کافی به اثرات پیری پلیاتیلن در مدلهای پیشبینی عمر مفید لولهها است. پیری مواد پلیاتیلنی تحت تأثیر عوامل محیطی مانند دما، رطوبت، و فشار میتواند تأثیرات قابل توجهی بر روی عملکرد طولانیمدت لولهها بگذارد. با این حال، مدلهای پیشبینی عمر لولههای PE معمولاً این اثرات را نادیده میگیرند، که این میتواند به نادرستی تخمین عمر مفید لولهها منجر شود.

علاوه بر این، برای ارزیابی صحیح و دقیق آسیبهای ناشی از تخریب مواد پلیاتیلنی، نیاز به توسعه مدلهای پیچیدهتری است که شامل تمام جنبههای فیزیکی، شیمیایی و مکانیکی باشد. بسیاری از مدلهای موجود تنها به تحلیلهای سادهتری تکیه میکنند که ممکن است در شرایط پیچیدهتر و در محیطهای عملیاتی واقعی کارایی کمتری داشته باشند.

6.2. نیاز به بهبود روشهای بازرسی

در زمینه بازرسی لولههای PE، با وجود تعداد زیاد روشهای بازرسی موجود، هنوز یک روش استاندارد و جهانی برای انتخاب و استفاده از این روشها وجود ندارد. بسیاری از روشها، مانند آزمایشهای اولتراسونیک، رادیوگرافی، و ترموگرافی مادون قرمز، میتوانند به شناسایی نقصها و ترکها کمک کنند، اما انتخاب روش مناسب بستگی به نوع و موقعیت نقصها دارد.

یکی از مشکلات اصلی در این زمینه، هزینههای بالای برخی از روشهای بازرسی پیشرفته است. همچنین، برخی از این روشها نیاز به تجهیزات پیچیده و تکنسینهای متخصص دارند که این خود میتواند هزینهها را افزایش دهد. به علاوه، به دلیل اینکه آسیبها در مراحل اولیه ممکن است بسیار کوچک و غیرقابل مشاهده باشند، استفاده از روشهایی که قادر به شناسایی نقصها در مراحل ابتدایی باشند، اهمیت زیادی دارد.

6.3. نیاز به توسعه تکنیکهای تعمیر مبتنی بر چسبها

تحقیقات بیشتری باید بر روی تعمیرات چسبی و سایر روشهای کم هزینهتر و سریعتر متمرکز شود. این روشها میتوانند در شرایط اضطراری و برای نقصهای کوچک که نیاز به تعمیرات سریع دارند، بسیار مفید باشند. یکی از چالشهای اصلی در این زمینه، توسعه چسبهای خاص و مقاوم در برابر شرایط محیطی سخت است که بتوانند به طور مؤثر ترکها و نقصهای ناشی از فشار یا آسیبهای مکانیکی را ترمیم کنند.

6.4. پیشنهادات برای تحقیقات آینده

بر اساس شکافهای موجود، پیشنهادات زیر برای تحقیقات آینده در زمینه لولههای PE قابل توجه است:

1.توسعه مدلهای پیشبینی عمر دقیقتر: باید تحقیقاتی برای بهبود مدلهای پیشبینی عمر لولهها انجام شود تا اثرات پیری و تخریب مواد در طول زمان بهطور مؤثر مورد بررسی قرار گیرد.

2.بهبود روشهای بازرسی: نیاز به توسعه و استانداردسازی روشهای بازرسی برای شناسایی آسیبها در مراحل اولیه است. این تحقیقات میتواند شامل بهبود روشهای غیرمخرب و توسعه فناوریهای جدید مانند حسگرهای هوشمند برای نظارت دائمی بر وضعیت لولهها باشد.

3.تحقیقات در زمینه چسبهای پیشرفته: تحقیقات بیشتر در زمینه چسبهای خاص و تکنیکهای ترمیم مبتنی بر چسب میتواند به ایجاد روشهای سریعتر و ارزانتر برای تعمیر لولههای PE کمک کند.

4.تحلیل دقیقتر اثرات محیطی: بررسی دقیقتر تأثیرات شرایط محیطی مانند دما، رطوبت، و فشار بر تخریب لولههای PE، میتواند به ایجاد مدلهای مقاومتر و پیشبینیهای دقیقتری منجر شود.

بخش هفتم: جمعبندی و نتایج

7.1. جمعبندی

لولههای پلیاتیلن (PE) به دلیل ویژگیهای برجستهای مانند دوام بالا، انعطافپذیری زیاد و مقاومت در برابر حملات شیمیایی، به طور گستردهای در سیستمهای انتقال گاز طبیعی استفاده میشوند. با این حال، این لولهها، همانند سایر مواد، ممکن است در طول زمان با مشکلات و خرابیهایی مواجه شوند که این خرابیها میتوانند به دلیل بارهای عملیاتی، تخریب مواد، یا مشکلات مربوط به اتصالات لوله ایجاد شوند. برای تضمین یک عمر مفید طولانی و عملکرد مناسب لولهها، ضروری است که تحقیقات بیشتری در زمینه شناسایی، پیشبینی و تعمیر خرابیها انجام شود.

مقاله حاضر یک مرور جامع از مکانیزمهای شکست لولههای پلیاتیلن، مدلهای پیشبینی عملکرد، روشهای بازرسی و تکنیکهای تعمیر را ارائه داده است. سه نوع عمده خرابی که در لولههای PE مشاهده میشود، شامل خرابی داکتایل (ناشی از تغییرات پلاستیکی)، خرابی نیمهخشک (ناشی از رشد ترکهای کند)، و خرابی شکننده است که بسته به شرایط بارگذاری و محیط عملیاتی لولهها بروز میکنند.

از آنجا که لولههای PE در برابر بسیاری از عوامل محیطی حساس هستند، روشهای مختلفی برای پیشبینی عمر آنها و ارزیابی سلامت آنها در طول زمان مورد استفاده قرار میگیرد. این مقاله نشان میدهد که توسعه مدلهای پیشرفته برای پیشبینی دقیقتر عمر مفید لولهها و استفاده از تکنیکهای پیشرفته بازرسی و تعمیر به منظور کاهش هزینهها و جلوگیری از خرابیهای جدی بسیار حائز اهمیت است.

7.2. نتایج

1.مکانیزمهای شکست: لولههای PE به دلیل ویژگیهای خاص ساختار پلیاتیلنی خود میتوانند تحت تأثیر شرایط مختلف بارگذاری، آسیبدیدگیهای ناشی از محیط و فرایندهای پیری قرار گیرند. این لولهها معمولاً تحت سه نوع شکست عمده قرار میگیرند: شکست داکتایل (نرم)، شکست نیمهخشک (ناشی از رشد ترکهای کند)، و شکست شکننده.

2.مدلهای پیشبینی عمر: مدلهای پیشبینی عمر لولههای PE به طور عمده بر اساس آزمایشهای هیدرواستاتیک و استنباطهای انجام شده از دادههای تجربی و استانداردهای مختلف مانند ISO 9080 و ASTM D2837 ساخته میشوند. این مدلها باید بتوانند اثرات پیری و تغییرات شیمیایی مواد را در نظر بگیرند.

3.روشهای بازرسی: با توجه به اهمیت شناسایی نقصها در مراحل اولیه خرابی لولهها، روشهای مختلفی برای بازرسی لولههای PE وجود دارد. این روشها شامل آزمایشهای غیرمخرب مانند اولتراسونیک، رادیوگرافی، و ترموگرافی مادون قرمز میشوند. انتخاب روش مناسب بسته به نوع و موقعیت نقصها بسیار مهم است.

4.روشهای تعمیر: برای جلوگیری از خرابیهای جدی و کاهش هزینههای تعمیرات، تحقیقات زیادی بر روی روشهای تعمیر مبتنی بر چسب و دیگر تکنیکهای کمهزینه و سریع صورت گرفته است. این روشها میتوانند برای ترمیم ترکها و نقصهای کوچک استفاده شوند و به جلوگیری از گسترش خرابیها کمک کنند.

7.3. پیشنهادات برای تحقیقات آینده

پیشنهاداتی برای تحقیقات بیشتر شامل:

• توسعه مدلهای پیشبینی بهتر: نیاز به مدلهای دقیقتر برای پیشبینی عمر لولهها با در نظر گرفتن اثرات پیری و تخریب مواد.

• بهبود روشهای بازرسی: نیاز به توسعه روشهای بازرسی پیشرفتهتر و ارزانتر برای شناسایی نقصها در مراحل اولیه.

• تحقیق در زمینه تعمیرات: تحقیقات بیشتر در زمینه تکنیکهای تعمیر مبتنی بر چسب و دیگر روشهای مؤثر و سریع.

• تحلیل اثرات محیطی: تحقیقات بیشتر در زمینه تأثیرات شرایط محیطی بر خرابی لولههای PE و توسعه مدلهای مقاومتر برای این شرایط.

بخش هشتم: منابع

در این بخش از مقاله، منابعی که در طول مقاله مورد ارجاع قرار گرفتهاند، آورده شده است. به دلیل تعداد زیاد منابع و اطلاعات فنی، این بخش شامل لیستی از مقالات، استانداردها، و سایر منابع مرتبط با موضوع مقاله است. در اینجا فهرستی از منابع اصلی مقاله را ذکر میکنیم:

.Schulte, D. (2006). “Polyethylene Pipe for Natural Gas Distribution.”

.Howard, G., and Rubeiz, O. (2020). “Performance of Polyethylene Pipes in High-Stress Environments.”

.Yoon, C. S., and Flory, P. J. (1977). “Viscoelastic Behavior of Polyethylene.”

.Lustiger, L., and Markham, J. (1983). “Polyethylene’s Response to Mechanical Loads.”

.Reinhart, R. (1966). “Creep Rupture of Polyethylene Pipes Under Hydrostatic Pressure.”

.Krishnaswamy, R. (2005). “Failure Modes in Polyethylene Pipe Materials.”

.Frank, M. (2010). “Mechanical Properties of Polyethylene in Pipeline Systems.”

.Byrne, C., et al. (2020). “Chemical Aging of Polyethylene Materials in Natural Gas Pipelines.”

.Courtin, J., et al. (2005). “Fracture Mechanics of Polyethylene Pipes: A Review.”

.Dallali, H., et al. (2022). “Crack Propagation in Polyethylene Pipes.”

پلیاکسیمتیلن به عنوان یک پلیمر چند منظوره با خواص ویژه، در صنایع مختلف به کار میرود. ساختار خاص و خواص فیزیکی و شیمیایی منحصر به فرد آن، این پلیمر را به یک ماده محبوب و کارآمد در تولید انواع محصولات تبدیل کرده است.

پلیاکسیمتیلن به عنوان یک پلیمر چند منظوره با خواص ویژه، در صنایع مختلف به کار میرود. ساختار خاص و خواص فیزیکی و شیمیایی منحصر به فرد آن، این پلیمر را به یک ماده محبوب و کارآمد در تولید انواع محصولات تبدیل کرده است.