خط تولید لوله پلی اتیلن دوجداره کاروگیت

تجهیزات خط تولید لوله کاروگیت

خط تولید لوله کاروگیت شامل تجهیزات فراوانی است که همگی باید به صورت جداگانه وظیفه خود را به بهترین شکل ممکن و هماهنگ با دیگر تجهیزات خط تولید , انجام دهند. ماشین آلات تولید لوله کاروگیت پارس اتیلن کیش همگی ساخت دروسباخ آلمان میباشد و خط تولید تماما ( اعم از مکنده و سیلو مواد, گراویمتریک, اکسترودر , کاروگیتور, مخزن خنک کننده , اره و دیگر تجهیزات جانبی خط تولید ) از ماشینآلات و تجهیزات , آلمانی و ایتالیایی میباشند و هماهنگی بدون عیب و نقصی با یکدیگر دارند. خط تولید لوله دوجداره کاروگیت پلی اتیلن شرکت پارس اتیلن کیش جزو مدرنترین و دقیقترین تجهیزات تولید لوله پلی اتیلن کاروگیت در کشور میباشد که محصول خروجی ( لوله دوجداره کاروگیت ) را از نظر کیفیت و دوام در ردهی بهترین محصولات منطقه و جهان قرار داده است. خط تولید لوله کاروگیت وجه شباهتی با خط تولید لوله پلی اتیلن تک جداره دارد اما تفاوتهای ماشین آلات بسیار بیشتر است و همانظور که پیشتر گفته شد هماهنگی این تجهیزات با یکدیگر از اهمیت بالایی برخوردار است و عملکرد هماهنگ و بدون عیب هر کدام از آنها به صورت تکی و یا به عنوان بخشی از یک خط در کیفیت محصول نهایی تاثیر گذار خواهد بود. خط تولید لوله دوجداره کاروگیت پارس اتیلن کیش یک واحد اضافهتر نسبت به خطهای تولیدی دیگر کارخانهجات مشابه دارد که وظیفه آن اتصال نوار محافظ بر روی کوپلینگ میباشد.

نکته : خطوط تولید لوله دوجداره کاروگیت از دو اکسترودر قوی و هم مدل تشکیل شده است که یکی از آنها وظیفه تولید لایه داخلی و دیگری وظیفه تولید لایه خارجی را بر عهده دارد و همچنین مواد اولیه به صورت جداگانه داخل آنها میشود و مواد آنها نیز با یکدیگر متفاوت میباشد.همچنین مارکر داخل قالب کاروگیتور تعبیه شده است و هنپام کاروگیت شدن لوله مشخصات روی لوله کاروگیت نقش میبندد.

جهت تولید لولههای کاروگیت ، ابتدا مواد اولیه ، تحت فرآیند اکستروژن، در اکسترودر و تحت حرارت بالا ذوب میشود. در این مرحله تنظیم دمایی بسیار اهمیت دارد زیرا در نواحی دمایی مختلف، نوع محصول و نوع پلی اتیلن متفاوت خواهد بود. سپس پلی اتیلن حاصل، از داخل محفظهای عبور میکند و به شکل لوله در میآید. برای ایجاد حلقه در سطح خارجی لوله (کاروگیت نمودن لوله)، این فرآیند تحت خلأ و به وسیله قالبهای دوار و پیوسته انجام میگیرد. در این مرحله هم تنظیم دما بسیار مهم است. در پایان خط تولید لوله کاروگیت، نازلهای آب قرار دارد تا بتواند محصول خروجی را خنک کند. مراحل کنترل کیفیت محصول تولیدی در آزمایشگاه کارخانه انجام میشود.

تجهیزات و ماشین آلات خط تولید لوله پلی اتیلن به ترتیب به شرح ذیل میباشد :

1- مکنده یا موادکش

وظیفه دستگاه مکنده (موادکش) مکیدن مواد اولیه پلی اتیلن و رساندن آنها به قیف و ورودی دستگاه اکسترودر میباشد.

2- گراویمتریک (اختصاصی پارس اتیلن کیش)

گراویمتریک بر روی قیف ورودی اکسترودر نصب میشود و وظیفه آن کنترل اتوماتیک وزن و میزان مواد اولیه مورد استفاده در تولید لولههای پلیمری (پلی اتیلن، پلی پروپیلن و …) حین تولید در خطوط اکستروژن است. وظیفه این دستگاه کنترل میزان و دوزبندی مواد اولیه و مستربچها میباشد و روی خطوط لوله دوجداره کاروگیت دستگاه گراویمتریک نصب نمیکنند و پارس اتیلن کیش به عنوان تنها شرکتی در ایران میباشد که خط تولید لوله دوجداره آن به گراویمتریک مجهز میباشد. لازم به ذکر است که خطوط لوله کاروگیت باید به دو دستگاه گراویمتریک مجهز باشند چون دارای دو عدد اکسترودر هستند.

3- اکسترودر

اکسترودر قلب خط تولید لوله پلی اتیلن است و در خطوط تولید، ماشینهای اکسترودر برای شکل دهی اولیه پلیمرها جهت عملیات بعدی و نیز برای شکل دادن به محصولات نهائی مورد استفاده قرار میگیرند.

4- سیستم مانیتورینگ

سیستم مانیتورینگ و کنترل عملکرد دستگاهها بر روی خود تجهیزات قرار گرفته است ولی این امکان وجود دارد که همگی بوسیله سیستم کنترلی اکسترودر به صورت واحد و هماهنگ مورد کنترل قرار گیرند.

5- دای یا قالب

DIE (قالب) ارتباط دهنده بین قالب و اکسترودر میباشد که باعث بالا رفتن فشار پشت دای (انتهای سیلندر)، فشرده شدن مواد مذاب و توزیع یکنواخت آن در ابتدای ورودی قالب به منظور ثبات وضعیت کیفی آن است.

6- کاروگیتور

این بخش از خط تولید وظیفه تولید و شکل دهی به لایه خارجی و کنگرهای لوله را دارد و از زنجیره و قالبهای همشکل لوله تشکیل شده است

7- اره (دستگاه برش)

بریدن لوله به قطعات و با متراژ دقیق و با لبه برش صاف و یکدست وظیفه اره است , تنها به یکی از نکاتی که هنگام اره کردن باید این دستگاه انجام دهد این است که هنگام بریدن باید تیغه برش را با سرعت بیرون آمدن لوله هماهنگ باشد که خط متوقف نشود.

8- دستگاه رابر زدن ( اختصاصی پارس اتیلن کیش )

این قسمت از خط تولید لوله دوجداره کاروگیت پارس اتیلن کیش روی کوپلرها یک نوار جهت بالابردن مقاومت کوپلرها نصب میکند و همچنین داخل آنها را از لوله اضافه خالی مینماید.

9- بارانداز یا تیلتینگ

لولهها پس از عملیات بروی کوپلرهایشان بر روی میز بارانداز یا تیلتینک میغلتند و از روی این میز به محل انبار موقت منتقل میشوند.

نکات مهم در کارخانه تولید لوله دوجداره کاروگیت

– برند اکسترودرهای تولید لوله دوجداره پلی اتیلن از برندهای معتبر و شناخته شده اروپایی باشد.

– برند و کیفیت کلیه تجهیزات خط همگی از برندهای معتبر و شناسنامه دار باشند و برای هرکدام از آنها کاتالوگ و مدارک معتبری جهت ارائه وجود داشته باشد.

– خط تولید مجهز به سیستمهای کنترل مدرن و خودکار در حین تولید باشد که امکان ایجاد هرگونه خطایی در حین تولید لوله را به صفر برساند.

– سال ساخت اکسترودرها و دیگر ادوات خط تولید پایین باشد و این دستگاهها جدید باشد.

– از مارکینگ بر روی لوله پلی اتیلن و استاندارد بودن آن اطمینان حاصل کنید.

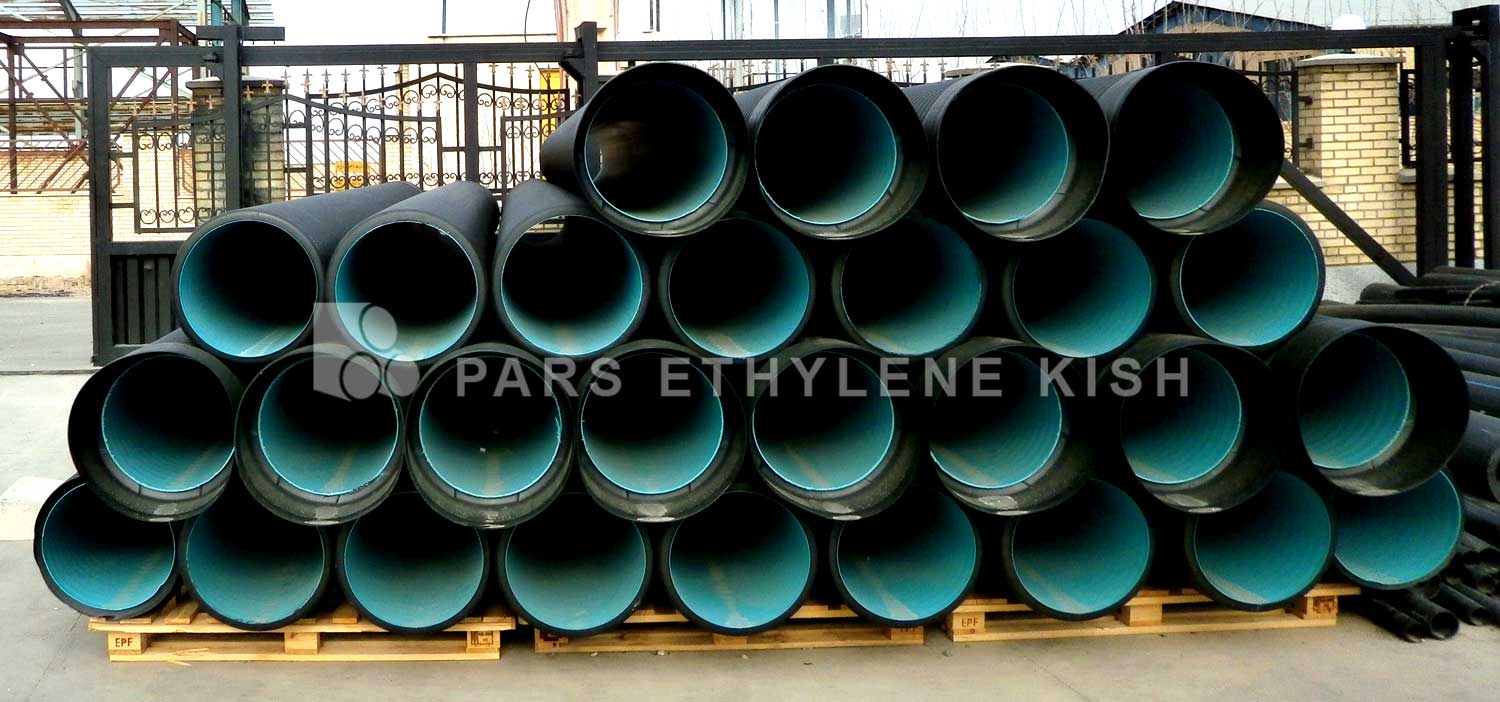

– نحوه انبارش , نگهداری و حمل طبق استانداردها باشد.

– محل قرارگیری کارخانه در مجموعههای صنعتی شناحته شده باشد و به آزادراههای کشور دسترسی بدون محدودیت داشته باشد.

– فضا و محیط کارخانه منظم و عاری از عناصر مازاد باشد.

– محل نگهداری مواد اولیه در سایه و به دور از رطوبت باشد.

– مواد اولیه از طریق سیلو به داخل اکسترودرها تزریق گردد.

– سیستم خنک کنندگی لوله پلی اتیلن استاندارد و بهروز باشد.

– سیستمهای جانبی خط تولید ( استخر, برق, کمپرسورها و …. )

– سامانه و فرایند کنترل ابعاد لوله پلی اتیلن در حین و پس از تولید لوله دوجداره کاروگیت پلی اتیلن

– واحد کنترل کیفیت و آزمایشگاه

– محل انبارش لوله پلی اتیلن سطحی صاف داشته باشد.

– شیوه حمل و بارگیری لولههای پلی اتیلن بررسی و طبق دستورالعمل باشد.

تجهیزات خط لوله تکجداره پلی اتیلن