محمد ریاحی – دانشیار ، دانشکده مهندسی مکانیک ، دانشگاه علم و صنعت ایران

خلیل کوشایان – دانشجوی کارشناسی ارشد ، دانشکده مهندسی مکانیک ، دانشگاه علم و صنعت ایران

محمد فرجی قناتی – دانشجوی دکترا ، دانشکده مهندسی مکانیک ، دانشگاه علم و صنعت ایران

حسین رضاعرب – دانشجوی کارشناسی ارشد ، دانشکده مهندسی مکانیک ، دانشگاه علم و صنعت ایران

مقاله مقایسه فنی و اقتصادی انواع لولههای مورد استفاده در شبکه جمعآوری فاضلاب و انتخاب گزینه برتر در دهمین کنفرانس ملی مهندسی ساخت و تولید در سال ۱۳۸۸ ارائه شده است.

چکیده : لولههای پلی اتیلن به دلیل خواص مقاومت به خوردگی، مقاومت شیمیایی و مقاومت مکانیکی بالا به یکی از مهمترین مواد مورد استفاده در شبکه های انتقال نفت، گاز و آب و مواد شیمیایی تبدیل شده است. روشهای جوش لب به لب و الکتروفیوژن از مهم ترین روشهای جوش و اتصال در این لوله ها میباشد. در این تحقیق ابتدا به مقایسه مختصر خواص فرآیند جوش لب به لب و الکتروفیوژن پرداخته شده است و سپس خواص و ویژگیهای این دو نوع جوش از لحاظ نوع فرآیند جوش مقایسه شده است. هدف از این مقاله بررسی تاثیر نوع فرآیند جوش بر روی خواص کششی و مقاومت در لولههای پلی اتیلن و مقایسه آنها با یکدیگر میباشد. به این منظور ابتدا سه نمونه جوش لب به لب و الکتروفیوژن به صورت تجربی تهیه شد. بعد از انجام فرآیند جوش نمونه های کشش از نمونه بدنه لوله و جوش های انجام شده تهیه شد و با انجام تست کشش استاندارد برای نمونه ها، مقایسهای بین مقاومت کششی، حد نهایی مقاومت کششی و حد تغییر طول در نقطه شکست در نمونه جوش الکتروفیوژن و لب به لب با نمونه اصلی بدنه لوله بدون جوش انجام شده است. نتایج این مطالعه نشان میدهد که مقاومت کششی، حد تغییر طول در نقطه شکست و حد نهایی مقاومت کششی (UTS) در نمونه بدون جوش بیشتر از جوش لب به لب و همچنین در جوش الکتروفیوژن کمتر از جوش لب به لب میباشد. به دلیل یکپارچه بودن و عدم استفاده از کوپلر در جوش لب به لب مقاومت و حد تغییر شکل در آن بسیار بالاتر از جوش الکتروفیوژن میباشد.

لوله پلی اتیلن در خطوط انتقال و توزیع, جوش بات فیوژن و الکتروفیوژن, استحکام جوش

این مقاله به صورت خلاصه در سایت قرار گرفته است و برای دریافت آن به صورت کامل شامل فرمولها و نتایج به سایت سیویلیکا مراجعه نماید

مقدمه

امروزه لولههای پلی اتیلن به مهمترین ماده مورد استفاده در شبکههای انتقال و توزیع گاز شهری تبدیل شده است. مهمترین عواملی که باعث این انتخاب شده است عبارتند از: هزینههای پایین نصب و نگهداری نسبت به لولههای فلزی، مقاومت بالا در برابر خوردگی، مقاومت شیمیایی بالا ، حد دوام و عمر بالاتر (حداقل 50 سال) و مقاومت بالا در برابر بارهای ضربهای ناگهانی مانند زلزله.

برای اتصال لولهها در شبکههای پلی اتیلن انتقال گاز از چندین روش استفاده میشود که مهمترین و شناخته شدهترین این روشها جوش لب به لب (بات فیوژن) و جوش الکتروفیوژن میباشد.

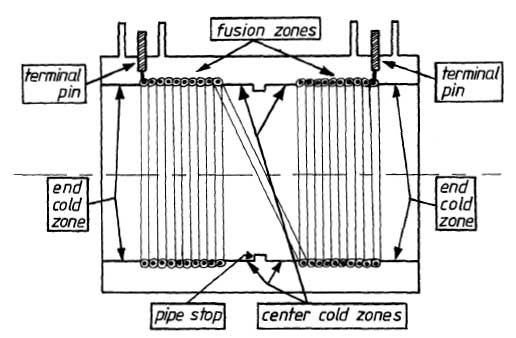

فرآیند جوش الکتروفیوژن

جوش الکتروفیوژن شامل استفاده از یک سری کوپلرهای با اندازه خاص میباشند که در درون آنها سیمهای فلزی هادی جریان با مقاومت خاص و قطر مشخص کاشته شده است و بر اثر عبور جریان الکتریکی از درون سیم حرارت در آنها ایجاد شده و باعث ایجاد ذوب موضعی در آن ناحیه میشود و باعث اتصال دو لوله خواهد شد. مقدار جریان و ولتاژ اعمال شده در این فرآیند بر اساس توصیه سازنده کوپلر الکتروفیوژن و جنس سیم و ویژگیهای دستگاه انجام میشود. عوامل مؤثر بر جوش الکتروفیوژن را میتوان در آماده سازی مناسب (رفع آلودگی) سطح خارجی لوله و سطح داخلی اتصال، هم محور بودن دقیق لوله و اتصال، محدوده مناسبی از فشار در فصل مشترک بین لوله و اتصال الکتروفیوژن و گپ موجود بین لوله و اتصال بیان کرد.

شکل ( 1 ) شکل یک کوپلر الکتروفیوژن

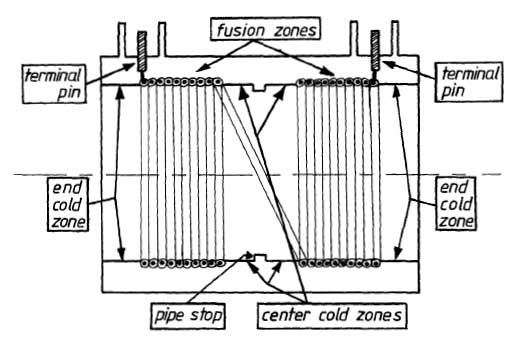

در جوش بات فیوژن یا لب به لب ابتدا برای رفع آلودگی، سطوح اتصال را به صورت دقیق تمیز میکنند یا برای انطباق دقیق سطوح انتهای لولهها را پیشانی تراشی میکنند تا سطوحی صاف و عمود بر هم حاصل شود. بعد از آن سطوح را در تماس با یک پلیت حرارتی یا هیتر قرار میدهند و فاز گرمایش آغاز میشود. معمولاً فاز گرمایش در لولهها در دو مرحله انجام میشود.

فاز اول گرمایش با حضور عامل فشار و فاز دوم گرمایش که معمولاً مقدار فشار محوری اعمال شده بسیار کم و در حدود صفر است. در فاز اول گرمایش یک فشار اولیه در انتهای لوله به صورت یکنواخت اعمال میشود .بعد از تشکیل گرده اولیه جوش فاز دوم مرحله گرمایش که در آن فشار اعمالی بر انتهای لوله در حدود صفر است آغاز میشود. مرحله بعدی مرحله تغییر وضعیت 1 و کنار رفتن پلیت حرارتی و اتصال سطوح مذاب و نرم شده تحت اثر یک فشار معین میباشد. این مرحله به طور همزمان با مرحله خنک کاری و سرد کردن میباشد و نفوذ مولکولی و خنک کاری با هم همپوشانی دارند. در شکل زیر مراحل جوش به صورت شماتیک ارائه شده است.

شکل ( 2 ) شکل شماتیک مراحل جوش لب به لب

مقایسه جوش الکتروفیوژن و جوش بات فیوژن

یکی از مهمترین ویژگیهای جوش لب به لب قابلیت کنترل فرآیند و تغییر پارامترهای ورودی مؤثر بر روی جوش لب به لب میباشد. قابلیت کنترل در فرآیند جوش لب به لب بسیار بیشتر از فرآیند الکتروفیوژن است. لقی و فشار اعمالی بین لوله و کوپلر یکی از مهمترین پارامترهای موثر بر جوش الکتروفیوژن میباشد. با توجه به فرآیند جوش الکتروفیوژن امکان کنترل اثرات لقی و فشار در فصل مشترک بین لوله و کوپلر امکان پذیر نمیباشد. همچنین به دلیل مخفی بودن محل جوش در داخل کوپلر امکان مشاهده فرآیند جوش و اتصال در این روش غیرممکن بوده و لذا کنترل چشمی فرآیند جوش در حین جوش عملاً غیرممکن است. روشهای بازرسی اتصال الکتروفیوژن محدود و بسیار وابسته به مهارت اپراتور است و تشخیص عیوب در آن با مشکل مواجه است و تجهیزات بسیار پیشرفته و تخصص بالا برای عیب یابی در این روش نیاز است. روشهای بازرسی اتصال الکتروفیوژن بسیار محدود و میزان قابلیت اعتماد آنها بدلیل خواص ماده پلی اتیلن و اتصال بسیار پایین است.

بر خلاف روش الکتروفیوژن تمام پارامترهای جوش لب به لب در تمام مراحل جوش قابلیت کنترل را دارد. (دما، فشار، زمان مراحل، زمان تغییر وضعیت هیتر و …). قابلیت کنترل فرآیند از مهمترین ویژگیهای این روش است. امکان کنترل چشمی فرآیند در تمام مراحل جوش لب به لب وجود دارد. بازرسی چشمی در این روش برای بررسی عیوب سطحی خاص استفاده میشود. در این روش از روی شکل بید جوش و ارتفاع آن کیفیت اتصال را میتوان تشخیص داد. شکل ظاهری سطح خارجی بید تشکیل شده در این فرآیند را میتوان برای تشخیص کیفیت جوش و بازرسی آنها استفاده کرد.

از لحاظ اقتصادی، هزینه اولیه در جوش الکتروفیوژن نسبت به جوش لب به لب پایین تر است. در جوش الکتروفیوژن همیشه هزینه کوپلر اتصال الکتروفیوژن به همراه آن وجود دارد. با افزایش قطر لوله قیمت کوپلر نیز در آن افزایش مییابد و لذا هزینه ایجاد اتصال با افزایش قطر لوله افزایش مییابد. معمولاً برای اتصال لولههای تا قطر mm 100 از روش الکتروفیوژن استفاده میشود ولی برای قطرهای بالا استفاده از روش لب به لب از لحاظ هزینه مقرون به صرفهتر است. در جوش لب به لب مهمترین هزینه در تجهیزات اولیه است و خود جوش نیاز به هیچ هزینه دیگری ندارد. با توجه به استفاده از این روشها در خطوط لوله توزیع و انتقال، در روش الکتروفیوژن علاوه بر هزینه اولیه تجهیزات مورد استفاده، همیشه یک هزینه اضافی برای کوپلر به ازای هر اتصال وجود دارد در حالی که در روش جوش لب به لب مهمترین هزینه، هزینه تامین تجهیزات اولیه مورد استفاده برای جوش لب به لب میباشد و به غیر از آن هزینه ایجاد هر اتصال صفر است.

بررسی عیوب و منابع ایجاد عیوب در جوش لب به لب و الکتروفیوژن

عواملی همچون خطاهای انسانی در هنگام نصب، خطاهای موجود در تجهیزات مورد استفاده برای تامین توان لازم برای جوش، خطاهای موجود در ساخت اتصال الکتروفیوژن، عوامل محیطی موجود در حین انجام فرآیند و خم شدن لوله و اتصال در محل خم از مهمترین عوامل ایجاد خطا در فرآیند جوش الکتروفیوژن میباشد. با این وجود برخی از این عیوب بدلیل غیرقابل رویت بودن در فرآیند قابل شناسایی نبوده و مستقیماً بر روی کیفیت جوش تاثیر خواهند گذاشت. مونتاژ کردن دقیق اتصالات الکتروفیوژن قبل از جوش بسیار وقت گیر و زمانبر میباشد. انتخاب غیر صحیح پارامترهای جوش باعث افت شدید خواص جوش خواهد شد. در حین فرآیند جوش الکتروفیوژن ممکن است در اثر انتخاب غیر صحیح پارامترهای جوش از جمله ولتاژ و جریان الکتریکی و فشار اولیه نامناسب تعدادی مک و فضای خالی در داخل اتصال ایجاد شود که باعث افت خواص مکانیکی اتصال خواهند شد. فشار نامناسب در هنگام نصب لوله باعث جابجا شدن سیم های داخل اتصال خواهد شد. در شکل زیر یک نمونه از عیوب ایجاد شده در فرآیند جوش الکتروفیوژن یعنی جابجایی سیم در داخل اتصال نشان داده شده است.

جابجایی سیم در داخل اتصال

جوش لب به لب از لحاظ تعداد مراحل فرآیند و تنظیمات زمان نسبتاً پیچیده میباشد و فرآیند جوش الکتروفیوژن سادهتر از این فرآیند میباشد و معمولاً با استفاده از دستگاه جوش CNC انجام میشود و به دلیل انجام اتوماتیک فرآیند، خطاهای انسانی وارد بر جوش بسیار محدود و کم خواهد بود. یکپارچگی جوش لب به لب نسبت به روش جوش الکتروفیوژن بدلیل عدم استفاده از کوپلر بیشتر است و لذا استعداد ایجاد ترک در آن کمتر خواهد بود. امکان حذف تمام آلودگی موجود در انتهای لوله ها ممکن و در دسترس میباشد و با انجام فرآیند جوش در یک محیط ایزوله و بدون گرد و غبار میتوان به بهترین کیفیت در جوش دست یافت.

روش تحقیق

تهیه نمونه های تست جوش الکتروفیوژن

ماده پلی اتیلن مورد استفاده HDPE-PE100-HE 3490LSمحصول شرکت بروج میباشد که امروزه به صورت وسیعی در شبکههای لوله و اتصالات پلی اتیلن توزیع گاز مورد استفاده قرار میگیرد. برای ساخت نمونههای جوش الکتروفیوژن ورقهایی از بدنه لوله بریده شد و شیارهایی با گام 2mmبر روی ورق ایجاد شد. برای ایجاد شیار از یک مدار الکتریکی شامل هویه و یک کنترلر SSR استفاده شد. کنترلر SSR برای تنظیم دمای هویه تا یک مقدار معین میباشد تا دما بیش از اندازه بالا نرفته و پلی اتیلن نسوزد. بعد از ایجاد شیار، المان گرمایی درون این شیارها قرار داده شد. شکل 3و 4یک نمونه ساخته شده برای تست را نشان میدهد.

پس از قرار دادن المانهای حرارتی درون شیارها، تکه دیگری از ورق پلی اتیلن را که شیار روی آن ایجاد نشده را پس از صاف کردن سطح آن، روی نمونه قبلی گذاشته و با اعمال فشار اولیه مناسب در حدود 0.5 مگاپاسکال دو سطح را کاملاً به هم فشرده میکنیم. این فشار جهت انجام جوش بسیار ضروری میباشد. در مرحله بعد توسط دستگاه جوش الکتروفیوژن مقدار ولتاژ لازم را با زمان مشخص به المانهای حرارتی داده تا با تولید گرما لایههای سطحی ذوب شده و در هم نفوذ کنند. شکل 6 سیستم انجام تست جوش الکتروفیوژن را نشان میدهد.

سیستم انجام تست جوش الکتروفیوژن

نتیجه گیری

نتایج حاصل از تست کشش در جدول بالا با هم مقایسه شده است. نتایج حاصل از این آزمونها نشان میدهد که سفتی نمونه بدون جوشکاری بالاتر از هر دو نمونه جوشکاری شده میباشد و سفتی جوش لب به لب بالاتر از جوش الکتروفیوژن میباشد.

مقاومت نهایی کششی یا U.T.S در نمونه الکتروفیوژن دارای کمترین مقدار در بین دو نمونه دیگر است و مقاومت نهایی کششی نمونه با جوش لب به لب کمتر از نمونه بدون جوش میباشد. همچنین کرنش نهایی یا کرنش در لحظه شکست در نمونه جوش الکتروفیوژن کمتر از جوش لب به لب و آن هم کمتر از نمونه بدون جوش میباشد. با توجه به نتایج بدست آمده در این مطالعه تجربی مشخص میشود که در شرایط بارگذاری کوتاه مدت و مقدار مقاومت جوش لب به لب یا بات فیوژن بسیار بالاتر از جوش الکتروفیوژن میباشد. همچنین از لحاظ نوع فرآیند و بازرسی نیز جوش لب به لب نسبت به جوش الکتروفیوژن برتریهایی دارد که در این مقاله به صورت جزئی به آن پرداخته شده است.