تاثیر تنش پسماند بر شکل ترک لولههای پلیمریچکیده تاثیر شدت تنش بر شکل هندسی ترک و متعاقب آن روی وضع ترک در لولههای پلی اتیلنی محاسبه شده است. شکل هندسی ترک تاثیر قابل توجهی در میزان فاکتور شدت تنش بدست آمده دارد. با استفاده از یک روش متداول خاص که وجود مداوم عامل تنش را در امتداد لبهی ترک تضمین میکند. شکل ترک را با یک تحلیل سه بعدی به شکل آماری محاسبه میکنند. این مسئله مشخص شده است که تاثیر تنشهای پس مانده موجود و اثر افزایش قابل توجهی از عامل شدت تنش برای لولهها شکل ترک را مشخص میکنند و اینکه این تاثیر را تنها در لولههای حاوی تنش پسماند میتوان مشاهده کرد. یک معادله تقریبی برای محاسبه عامل شدت تنش در لولههایی با تنش پس ماند ارائه گردیده و درستی آن آزمایش شده است. مقدمه داشتن عمر مفید حد اقل 50 سال نیاز بارزی است که در استفادهی لولهی پلاستیکی در توزیع آب و گاز احساس میشود(1.2.) و برای تعیین عمر مواد فشرده سازندهی لولههای پلاستیکی از روش سنتی مبتنی بر آزمایشهای هیدرو استاتیکی استفاده میشود.

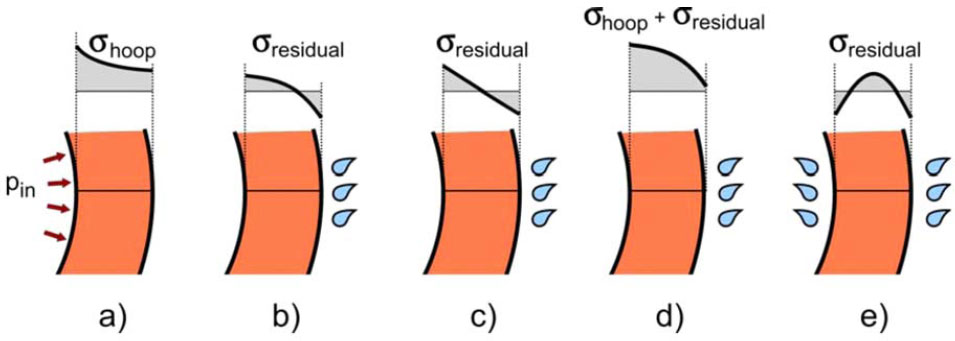

تنشهای پسماندتنشهای پسماند حرارتی درون جدار لوله پلی اتیلن از طریق نرخ خنک کنندههای مختلف در طول سطح درونی و بیرونی لوله ها تولید میشوند .یک توزیع (باقیمانده) تنش معمولی در امتداد ضخامت دیوارهی لوله در تصویر b2 نمایش داده شده است.

Hoop = مماسی Residual = پسماند تصویر شماره 2.طرحواره توزیع تنش مماسی نشان میدهد که در امتداد ضخامت جداره ی لوله در صورتی که تنها از طریق فشار داخلی پوینت شارژ گردد. (a)●تنش پسماند که ناشی از فرآیند خنککنندهی سطح خارجی . (b)●تقریب خطی از تنش پسماند پس از خنککننده در سطوح خارجی (c)●مجموع تنش مماسی حاصل از جمع فشار داخلی و تنش پسماند (d)●تنش مانده که حاصل از خنک کننده سطح خارجی وداخلی .

معمولا لوله های پلاستیکی که از طریق فرایند اکستروژن شکل میگیرند و توسط خنک کنندگی قوی با آب تنها از دیواره خارجی لوله مشخص میشوند. دیواره داخلی در مجاورت هوای ساکن قرار میگیرد. فرایند خنک کنندهای لوله، تحت تأثیر این شرایط، منجربه انجماد مواد غیر همگن در سراسر دیوار لوله و معرفی یک توزیع تنش پسماند نزدیک به آنچه در تصویر 2b نشان داده شده می انجامد. مقدار تنشهای پسمانده تا حد قابل توجهی به تاریخ پردازش ( خنک کننده سریع منجر به تنشهای بالا پسماند بستگی دارد. براساس داده های نوشته شده تنشهای پسماند در پلی اتیلن که بطور یکنواخت از لولهها استفاده میکنند بین 2 مگا پاسکال و 4 مگاپاسکال متغیر هستند و با حداکثر تنش دایره ای ناشی ا ز تحت فشار قرار دادن لوله قابل مقایسه است , تصویر (2a) را مشاهده کنید. توزیع غیر خطی تنش پسماند غالباً توسط توزیع طولی ساده میشود آنچنان که در تصویر (2c) مشاهده میشود. در رابطه با کار و وظیفه اصلی لوله، کل تنش مماسی در دیوار لوله با مجموع تنش مماسی ناشی از فشار داخلی پاینت و تنش پسماند حاصل از تولید تکنولوژی ، برابر است. همانطور که در تصویر 2d دیده میشود .چنانچه فرایند خنک کنندگی هم در سطوح خارجی و هم داخلی مورد استفاده قرار بگیرند، توزیع تنش پسماند در سراسر دیوار لوله با شکل 2e برابر است.

فرآورده های لوله برای کاربردها و مصارف طولانی مدت طراحی شده اند (لوله های پلی اتیلنی «PE»مدرن که عمری بالغ بر 50 سال را تضمین میکند)بطوریکه استحکام تنش پسماند درطول زمان یک عامل قابل توجه به شمار میآید. در نوشته های فرانک و همکاران لوله هایی که 20 تا 30 قدمت دارند (لوله هایی مربوط به سالهای 1988، 1987، 1981 و 1976)مورد بررسی قرار گرفت. این مسئله مشخص شده است که تنشهای پسماند هنوز در لوله های قدیمی تا حدود یکسانی باقی مانده و اینکه این تنشهای پسماند را درمحدودهای از 2 مگا پاسکال تا 4 مگاپاسکال میتوان مشاهده کرد.

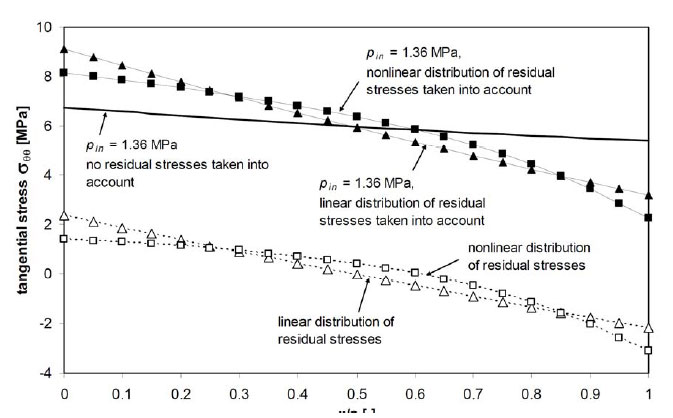

در فعالیت های جدید، تنشهای پسماند نسبت به حداکثر تنشهای مماسی حدود2.3 مگا پاسکال در گروه پایین مقادیر محاسبه شدهی تجربی در نظر گرفته میشود. برای توزیع معمولی تنشهای مماسی درسراسر دیوار لوله از شبیهسازی عددی استفاده و در تصویر شماره 3 نشان داده شده است.

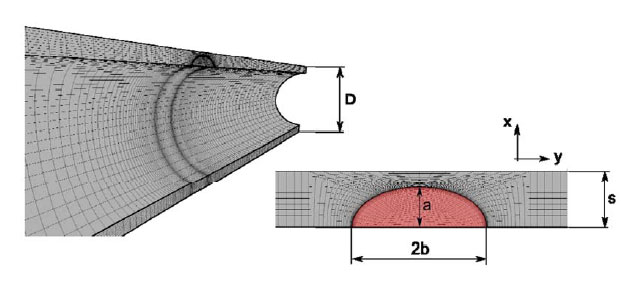

مدل عددیدراینجا یک مدل از یک لوله پلی اتیلنی شکافدار استفاده شده است تا تأثیر کمّی تنش پسماند را روی هندسه ترک نماش دهد. در ابتدا روی سطح دیوار لوله داخلی یک ترک نیمه بیضی محوری ایجاد میشود .با استفاده از روش تقارن ضروری بود تا تنها یک چهارم از بدنه ی لوله را شبیه سازی کنیم. قطر خارجی لوله مورد مطالعه با 40 میلیمتر D=40 و ضخامت دیواره لوله با s=3.7 برابر است. اندازه ی معمولی نقص اولیه براساس مشاهدات تجربی با این فرمول am= 0.1 mm محاسبه شده است. میزان پاینت فشار داخلی با محدوده0 تا203 مگا پاسکال با داشتن تطابق با تنش مماسی بین 0و 10 مگا پاسکال متغیراست. تنش مماسی به شکل زیر محاسبه شده است

نتایج عددیشکل بیضی مقابل شکاف با نسبت شیب b به a معین میگردد. این نسبت به شکل عددی برای لوله ای با تنش پسماند ناشی از فرایند تولید محاسبه میشود. نسبت نهایی ابعادb به a بعنوان تابعی از نسبت طول شکافA/S نشان داده شده است درشکل5 .

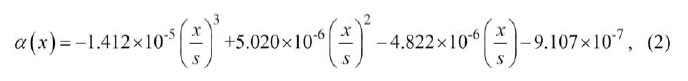

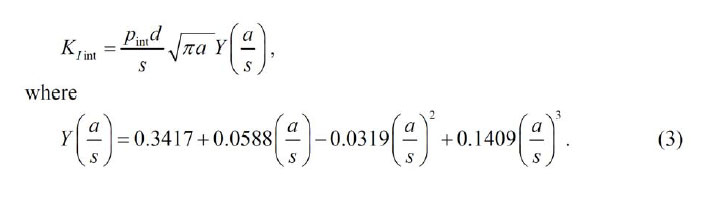

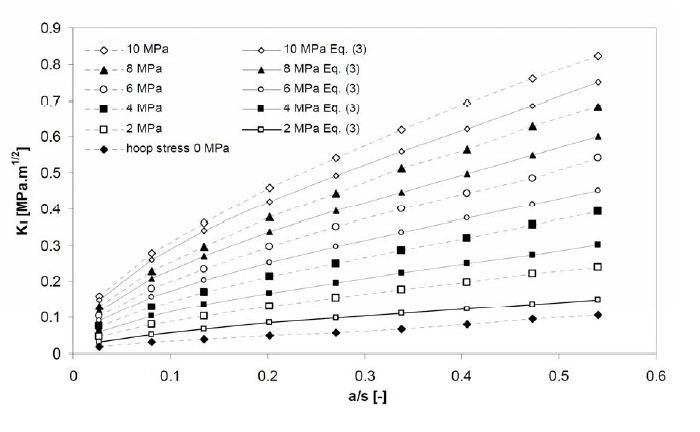

عامل شدت تنش برآورد شده در یک لوله با تنشهای پسماند برای تنش مماسیMPa-hoop= مگا پاسکال باعامل شدت تنش درون یک لوله که دارای تنش مماسی و معادل تنش کشش وارده برسطح داخلی است تقریبا مطابقت میکند. این نکته باید توجه شود که مسئله تناسب تنها یک محاسبه ی تقریبی از عامل شدت تنش می باشد. مقایسه عددی از عامل های شدت تنش و آنهایی که محاسبه شده با استفاده از معادله (4) در تصویر شماره 7 مشاهده میشد. با داشتن حداقل اختلاف یعنی عددی کمتر از 5% می توان تطابق خوبی را بین میزان عامل شدت تنس برای شکل هندسه ی لوله محاسبه شده یافت. شکل 7:مقایسه عامل شدت تنش شکاف در لولهای که دارای تنش پسماند است یا به شکل عددی و یا با استفاده از معادله محاسبه میشود. نتیجه گیرییک مطالعه عددی در مورد توسعه شکل شکاف درون یک لوله ی پلیمری حاوی تنش پسمانده اینجا ارائه گردیده است. رفتار ترک با استفاده از مکانیک ترک خطی قابل ارتجاع و با کمک روش سازه محدود ارزیابی شده است. تنشهای پسمانده بر اساس داده های تجربی در مدل عددی لوله ترک خورده گنجانده شده است. این مسئله مشخص شده که وجود تنشهای پسمانده روی شکل ترک اثر میگذارد و افزایش قابل توجهی از عامل شدت تنش در مقایسه با لوله های فاقد تنش مشاهده شده است. یک معادله تقریبی برای محاسبه ی عامل شدت تنش درون لوله همراه با تنش پسمانده ارائه و یک توافق درست حاصل از داده عددی دریافت شده است. نتایج ارائه شده می تواند جهت محاسبه ی سریع عمر لولهها پلی اتیلن مفید باشد. تصدیق این تحقیق با اعطای p108/12/1560 از سوی بنیاد علمی چک اسلواکی و اعطای تحقیق ویژه آکادمی وزارتخانههای آموزش و پرورش و ورزش وجوانان جمهوری چک اسلواکی به دانشگاه تکنولوژی دانشگاه مهندسی مکانیک به شماره FSI-J-12-21/1693 حمایت شده است. P. Hutař1, M. Ševčík2, M. Zouhar2, L. Náhlík1 and J. Kučera3 1 Institute of Physics of Materials AS CR, Zizkova 22, 616 62 Brno, Czech Republic, (جمهوری چک اسلواکی) hutar@ipm.cz, sevcik@ipm.cz, nahlik@ipm.cz 2 Brno University of Technology, Technická 2, 616 69 Brno, Czech Republic zouhar@ipm.cz 3 Polymer Institute Brno, Tkalcovska 2, 656 49 Brno, Czech Republic, kucera@polymer.cz ..:: پارس اتیلن کیش نامی که سالهاست می شناسید و به آن اعتماد دارید ::..

|

.jpg)