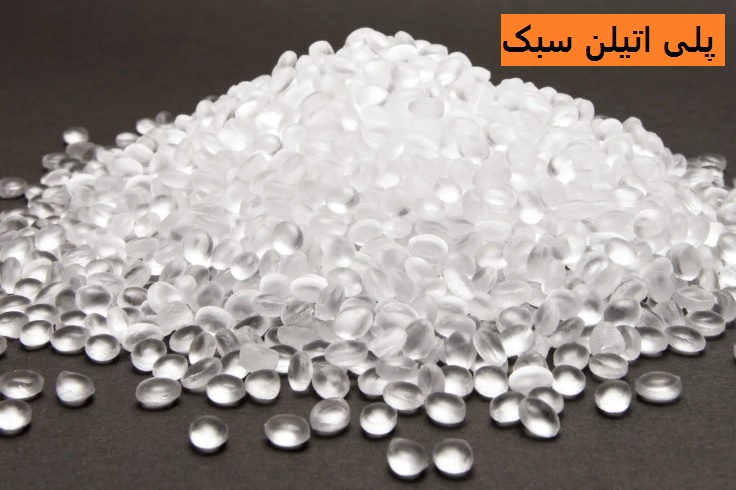

پلیاتیلن با چگالی پایین (LLDPE): پلیمری چندکاره و پایدار

پلیاتیلن یکی از پلاستیکهای پرکاربرد در جهان است که به اشکال مختلفی و با ویژگیها و کاربردهای منحصر به فردی ارائه میشود. یکی از این اشکال، پلیاتیلن با چگالی پایین یا به عبارتی دیگر LLDPE است LLDPE یک پلیمر شگفتانگیز با دامنه گستردهای از کاربردها در صنایع مختلف است، از بستهبندی تا ساخت و ساز و فراتر از این. در این مقاله، جهان LLDPE را بررسی خواهیم کرد و به تفکیک ترکیب، فرآیند تولید، ویژگیها، کاربردها و نقش آن در پایداری محیطزیست میپردازیم.

پیدایش LLDPE

LLDPE یک نوع پلیاتیلن با چگالی کمتر از نمونهای از آن به نام پلیاتیلن با چگالی بالا (HDPE) است. پیدایش آن به دههی میانه قرن بیست میلادی برمیگردد زمانی که شیمیدانان و مهندسان به دنبال ایجاد یک پلاستیک با انعطافپذیری و مقاومت بهتر نسبت به پلیاتیلن با چگالی پایین معمولی (LDPE) بودند. LDPE به دلیل ویژگیهای فیلمزایی و آسانی در پردازش خود در سراسر جهان به کار میرفت، اما ویژگیهای خاصی که میتوانست محدوده کاربردی آن را گستردهتر کند، نداشت.

پیشرفت در توسعه LLDPE در دههی ۱۹۶۰ با ظهور سیستمهای کاتالیزوری جدید رخ داد. کشف کاتالیزورهای متالوسن به عنوان لحظه مهمی در علم پلیمرشناسی محسوب میشود که امکان کنترل دقیق ساختار پلیمر را فراهم کرد. این پیشرفت راه را برای تولید تجاری LLDPE باز کرد، یک پلیمر که بهترین ویژگیهای هم LDPE و هم HDPE را داشت و از آنجا که بسیار چندکاره بود، بسیار چند جهتی بود.ترکیب و فرآیند تولید

ترکیب

مانند دیگر اشکال پلیاتیلن، LLDPE عمدتاً از اتمهای کربن و هیدروژن تشکیل شده است. ساختار مولکولی آن شامل زنجیرههای بلندی از مونومرهای اتیلن است، جایی که هر مونومر یک مولکول از دو اتم کربن و چهار اتم هیدروژن است. این مونومرها از طریق پیوندهای کووالانت به یکدیگر متصل میشوند و زنجیرههای پلیمری را تشکیل میدهند.

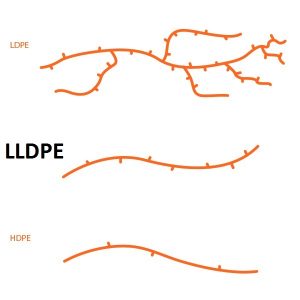

تفاوت کلیدی بین LLDPE و LDPE در شاخهوری زنجیرههای پلیمری است. در LLDPE، زنجیرهها دارای درجه بالاتری از شاخهوری نسبت به LDPE هستند که به تشکیل یک ساختار کمکریستالی و بازتر منجر میشود. این شاخهوری ویژگیهای منحصر به فردی به LLDPE میبخشد، مانند افزایش انعطافپذیری و مقاومت به ضربه.فرآیند تولید

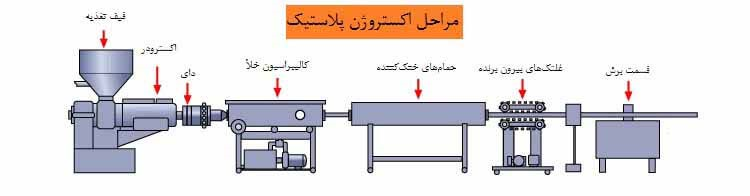

تولید LLDPE شامل سری فرآیندهای شیمیایی پیچیدهای است که معمولاً از طریق پلیمریزاسیون گاز اتیلن با استفاده از کاتالیزورهای ویژه انجام میشود. کاتالیزورهای استفادهشده در تولید LLDPE شامل متالوسنها، کاتالیزورهای زیگلر-ناتا، و کاتالیزورهای سایت تک است. این کاتالیزورها امکان کنترل دقیق ساختار و ویژگیهای پلیمر را فراهم میکنند.

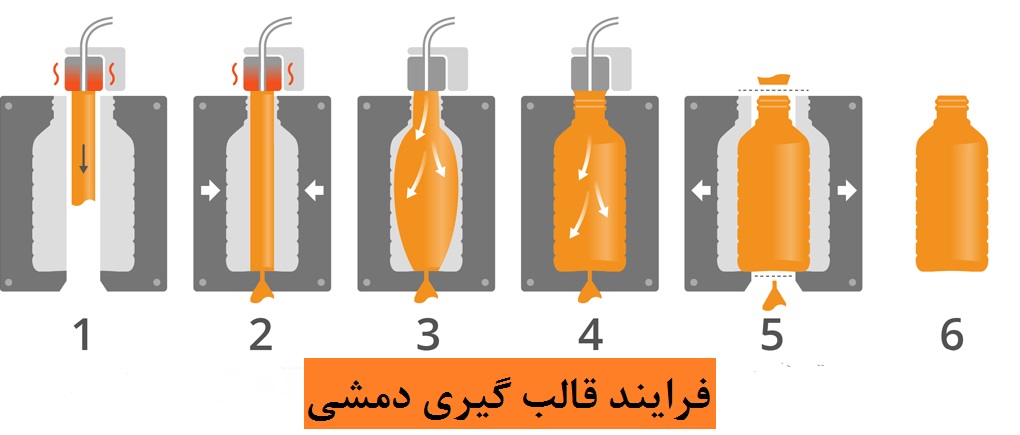

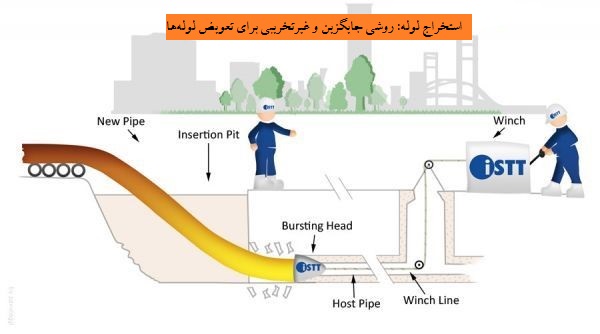

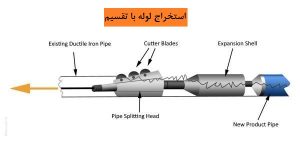

در طی فرآیند پلیمریزاسیون، گاز اتیلن به همراه کاتالیزور و افزودنیهای دیگر وارد یک راکتور میشود. در شرایط کنترل شدهای از نظر دما و فشار، مولکولهای اتیلن پلیمریزه میشوند و زنجیرههای LLDPE را تشکیل میدهند. کاتالیزورها درجه شاخهوری زنجیرههای پلیمری را تعیین میکنند که در نتیجه ویژگیهای نهایی محصول LLDPE را تحتتأثیر قرار میدهد. با اتمام فرآیند پلیمریزاسیون، معمولاً LLDPE به مراحل پردازش بیشتری وارد میشود تا ویژگیهای فیزیکی و شکل نهایی محصول به دست آید. این میتواند شامل تکنیکهای مختلفی باشد مانند استخراج، فرآوری با استفاده از حرارت یا فرآوری تزریقی با توجه به کاربرد موردنظر.ویژگیهای LLDPE

LLDPE به یک مجموعه از ویژگیها افتخار میکند که آن را به انتخابی محبوب در صنایع مختلف تبدیل کردهاند. شناخت این ویژگیها ضروری است تا از کاربردهای متنوع آن آگاه شویم.

انعطافپذیری

LLDPE به عنوان پلاستیکی با انعطافپذیری و کشسانی استثنایی شناخته میشود. ساختار مولکولی شاخهدار بالای آن اجازه میدهد که بدون از دست دادن ساختار خود تحت تأثیر تغییرات زیادی قرار گیرد. این ویژگی این پلیمر را برای کاربردهایی مناسب میکند که نیاز به مواد کشسان و انعطافپذیر دارند، مانند کیسههای پلاستیکی و فیلمهای پیچبندی.

مقاومت به ضربه

LLDPE دارای مقاومت به ضربهها باورنکردنی است، به این معنا که میتواند انرژی را جذب کرده و ضربهها را تحمل کند بدون این که شکسته یا پاره شود. این ویژگی در کاربردهایی مهم است که مصرف مواد در آنها به طور گستردهای مورد ضربههای فیزیکی قرار میگیرد، مانند ساخت ممبرانهای گئوم.

مقاومت شیمیایی

LLDPE به طور زیادی در برابر مواد شیمیایی، شامل اسیدها، بازها و بسیاری از مذابکنندهها مقاوم است. این مقاومت آن را برای ذخیره و حمل و نقل مواد شیمیایی مختلف مناسب میکند، همچنین برای استفاده در لولهها و ممبرانهای مقاوم به خوردگی.

نفوذپذیری پایین

LLDPE دارای نفوذپذیری پایین نسبت به گازها و مایعات است، که آن را برای کاربردهای بستهبندی مثل حفظ تازگی محصول و جلوگیری از نشتی بسیار مناسب میکند.

ویژگیهای عالی در تراشکاری حرارتی

فیلمهای LLDPE ویژگیهای عالی در تراشکاری حرارتی دارند، که آنها را برای استفاده در بستهبندی مواد غذایی مناسب میکند، جایی که ایجاد یک تراشه قوی برای حفظ تازگی و ایمنی محتوا ضروری است.

مقاومت در برابر اشعه ماوراء بنفش

LLDPE میتواند به تدریج به اشعه ماوراء بنفش مقاوم شود، که در کاربردهایی مانند فیلمهای کشاورزی و ظروف نگهداری در فضای باز مهم است.

قابلیت بازیافت

LLDPE به میزان زیادی قابل بازیافت است که به تلاشهای پایداری در کاهش زبالههای پلاستیکی کمک میکند.

مقرون به صرفه اقتصادی

ترکیب ویژگیهای مطلوب و هزینه تولید نسبتاً پایین، LLDPE را به یک انتخاب اقتصادی برای بسیاری از کاربردها تبدیل کرده است.

کاربردهای LLDPE

چندکارهبودن LLDPE در صنایع مختلف فرصتهای گستردهای ارائه کردهاست. در زیر، چندین مثال برجسته آوردهایم:

بستهبندی

LLDPE به طور گسترده در صنعت بستهبندی بهکار میرود. انعطافپذیری و ویژگیهای تراشکاری حرارتی عالی آن، ایدهآل برای تولید فیلمها و کیسههای پلاستیکی است. چه این فیلمها جلفای محصولات خریداری شده شما را پوشش میدهند یا کیسههای زبالهای هستند که در منزلتان به کار میروند، احتمالاً از LLDPE تولید شدهاند. این پلاستیک همچنین مواد انعطافپذیر برای تولید فیلمهای کششی پالتهای حملونقل که برای محکم کردن کالاها در طی نقلوانتقال به کار میروند، است.

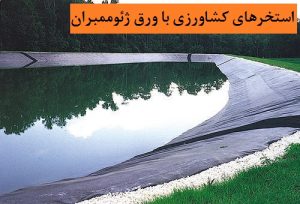

کشاورزی

در کشاورزی، فیلمهای LLDPE نقش مهمی ایفا میکنند. آنها در ساخت پوششهای گلخانهای، فیلمهای مولچ و کیسههای سایلیج استفاده میشوند. این فیلمها کمک به تنظیم دما، حفظ رطوبت و محافظت از محصولات در برابر آفات کشاورزی میکنند و به افزایش عملکرد کشاورزی و پایداری آنها کمک میکنند.

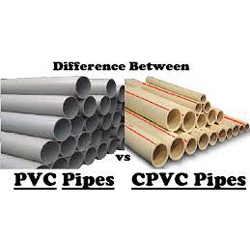

ساخت و ساز

مقاومت LLDPE و مقاومت به مواد شیمیایی آن باعث میشود که برای کاربردهای ساخت و ساز مناسب باشد. به طور معمول در تولید ممبرانهای گئوم و پوششهای مخازن آب و مخازن زیرزمینی به کار میرود. علاوه بر این، لولههای LLDPE در پروژههای زیرساختی مختلفی مانند توزیع آب و انتقال گاز به کار میرود.

صنایع خودروسازی

صنعت خودرو از LLDPE در اجزای مختلفی مانند پانلهای داخلی، توپوگرافیهای زیرکف، و مخازن سوخت استفاده میکند. ویژگیهای سبک و مقاومت به ضربه LLDPE به بهبود کارایی سوختمصرفی از طریق کاهش وزن خودرو کمک میکنند در حالی که ایمنی و مقاومت آن را حفظ میکنند.

محصولات مصرفی

LLDPE در محصولات مصرفی روزمره مختلفی از جمله اسباببازیها، کانتینرهای ذخیرهسازی و بطریهای شوینده مورد استفاده قرار میگیرد. چنین چندکارهگی به تولید محصولاتی کم نهایتی و زیبا کمک میکند.

وسایل پزشکی

در زمینه پزشکی، LLDPE در تولید لولههای انعطافپذیر، کیسههای مایعات پزشکی و دستگاههای پزشکی قابل دور اندازهسازی استفاده میشود. قابلیت سازگاری زیستی و تحمل آن به فرآیندهای استریلیزاسیون آن را برای این کاربردهای حیاتی مناسب میکند.

بازیافت

قابلیت بازیافت LLDPE یک دارایی مهم در تلاش برای پایداری محیطزیست است. LLDPE بازیافت شده میتواند برای تولید محصولات پلاستیکی جدید استفاده شود، کمک به کاهش نیاز به تولید پلاستیک نو و کمینهسازی تأثیرات محیطی شود.

پایداری و LLDPE

تأثیر محیطزیست پلاستیکها به مسألهای اصلی در سراسر جهان تبدیل شده است. زبالههای پلاستیکی، به ویژه پلاستیکهای یکبار مصرف، به آلودگی زمین و اقیانوسها منجر شدهاند. LLDPE همچنین مورد بازجویی قرار گرفته است. با این حال، اهمیت آن را باید در نظر داشت که LLDPE در صورت مدیریت مسئولانه منابع و مصرف مسئولانه به مزایای پایداری میانجامد.

سبکوزنی و کارایی سوخت

در صنعت اتومبیلسازی، خصوصیتهای سبکوزنی LLDPE باعث افزایش کارایی سوخت با کاهش وزن خودرو میشود. خودروهای سبکتر مصرف کمتری دارند و انتشار گازهای گلخانهای را کاهش میدهند.

قابلیت بازیافت

LLDPE قابل بازیافت است. وقتی به طور صحیح جمعآوری و پردازش میشود، LLDPE بازیافتی میتواند برای تولید محصولات پلاستیکی جدید استفاده شود، که نیاز به تولید پلاستیک نو را کاهش میدهد و تأثیرات محیطزیستی را کمینه میکند.

کارایی منابع

فرآیند تولید LLDPE به عنوان مصرف کننده کمتری از انرژی و مواد خام نسبت به برخی از پلاستیکهای دیگر مصرف میکند، که به محیطزیست کمک میکند.

افزایش عمر محصول

مقاومت LLDPE و مقاومت به شیمیاییها میتواند منجر به عمر مفید بلندتری شود، کاهش فراوانی تعویض و بهتبع آن کمینهسازی زبالههای پلاستیکی تولیدی شود.

نوآوریها در بستهبندی پایدار

بسیاری از شرکتها به فعالیت در زمینه راهحلهای بستهبندی پایدار با استفاده از LLDPE مشغول هستند. این شامل فیلمهای نازکتری است که حفظ تازگی محصول را حفظ میکنند در حالی که از مصرف مواد کمتری استفاده میکنند و جایگزینی با LLDPE های مبتنی بر مواد زیستی که از منابع تجدیدپذیر استفاده میکنند، میشود.

در پایان، پلیاتیلن با چگالی پایین (LLDPE) یک پلیمر چندکاره و پایدار است که در کاربردهای بسیاری در صنایع مختلف به کار میرود. ترکیب منحصر به فرد ویژگیهای آن، از جمله انعطافپذیری، مقاومت به ضربه و مقاومت شیمیایی، آن را به انتخابی ایدهآل برای بستهبندی، کشاورزی، ساخت و ساز، صنایع خودروسازی و مصرفی تبدیل کردهاند. هنگام مدیریت مسئولانه، LLDPE میتواند به تلاشهای پایداری کمک کرده و به کاهش زبالههای پلاستیکی، حفظ منابع و بهبود بهرهوری انرژی کمک کند. همچنین، با پیشرفت فناوری و نوآوریها، میتوان انتظار داشت که کاربردهای بیشتر و راهحلهای بستهبندی پایدارتری با استفاده از LLDPE توسعه یابد و نقش آن در آینده پایداری محیطزیست را تقویت کند.