قادر خانبابایی

علی رحمت پور

تهران-جاده قدیم قم-سه راه خیر آباد- بلوار پژوهشگاه- پژوهشگاه صنعت نفت

منتشر شده در اولین همایش ملی تخصصی گاز ایران در سال ۱۳۸۵

چکیده :

هنگامی که در درون لوله های پلی اتیلن الکتریسته ساکن ایجاد می شود این بار الکترواستاتیکی در روی دیواره داخلی لوله باقی می ماند و هر زمان که مسیری برای تخلیه از طریق متصل شدن به زمین پیدا کند بصورت جرقه خطرناکی تخلیه می شود. این تخلیه می تواند از طریق ابزار و ماشین آلات و یا بدن شخص انجام گیرد. الکتریسته ساکن ایجاد شده تا زمانی که تخلیه نشود در جداره داخلی لوله باقی می ماند حتی اگر جریان گاز متوقف گردد.

در این مقاله مکانیسم های مختلف تجمع بار ساکن در لوله های پلی اتیلنی و عوامل موثر بر آن مورد بررسی قرار می گیرد و راهکارهای مختلف برای کنترل این پدیده مانند روش استفاده از افزودنی ها، روش استفاده از پوشش های هادی و روش خنثی سازی بار الکتریکی جریان گاز مورد بررسی و تحلیل قرار می گیرد و جنبه های فنی و اقتصادی روش های مختلف نیز مقایسه می گردد. در بخش تجربی، نتایج آزمون های انجام گرفته بر روی نمونه های پلی اتیلن گرید لوله آنتی استاتیک ارائه می گردد. نمونه های تهیه شده، با حداقل افت در خواص دیگر، مقاومت سطحی در حد کمتر از〖10〗^(-1) ohm دارند.

لوله پلی اتیلن – انتقال گاز – الکتریسته ساکن

این مقاله به صورت خلاصه در سایت قرار گرفته است و برای دریافت آن به صورت کامل شامل فرمولها و نتایج به سایت سیویلیکا مراجعه نماید

مقدمه

لوله های پلی اتیلن به علت داشتن ویژگی هایی نظیر فرآیندپذیری آسان، سهولت نصب و نگهداری، قیمت مناسب و وزن کم بصورت گسترده ای در شبکه های توزیع گاز مورد استفاده قرار گرفته و این ویژگی ها می توانند تداوم کاربرد آن را توجیه نمایند. با این وجود تجمع بارهای الکترواستاتیکی در جداره داخلی این نوع لوله خطراتی نظیر انفجار و آتش سوزی، سوراخ شدن لوله ها و افت فشار و در نتیجه خسارت جانی و مالی را با خود به همراه داشته است.

هنگامی که در درون لوله های پلی اتیلن الکتریسته ساکن ایجاد می شود این بار الکترواستاتیکی در روی دیواره داخلی لوله باقی می ماند و هر زمان که مسیری برای تخلیه از طریق متصل شدن به زمین پیدا کند بصورت جرقه خطرناکی تخلیه می شود این تخلیه می تواند از طریق ابزار و ماشین آلات و یا بدن شخص انجام گیرد. الکتریسیته ساکن ایجاد شده تا زمانی که تخلیه نشود در جداره داخلی لوله باقی می ماند حتی اگر جریان گاز متوقف گردد. تجمع الکتریسیته ساکن در دیواره داخلی لوله در چند حالت می تواند خطرناک باشد

– به هنگام بریدن قسمت معیوب خط لوله بوسیله اره یا کاتر، الکتریسیته ساکن از طریق این تجهیزات به زمین راه پیدا کرده و در محل تماس تیغه و کاتر و جداره داخلی لوله، جرقه ای ناشی از تخلیه ساکن بوجود آمده و موجب اشتعال مخلوط گازی می گردد.

– در اثر شکستگی اتفاقی لوله، گاز با سرعت زیادی از محل شکستگی خارج شده و بار الکترواستاتیکی زیادی در جداره داخلی لوله در محل خروج گاز بوجود می آید. افزایش بیش از حد بار الکترواستاتیکی امکان ایجاد جرقه در محل خروج گاز را میسر می سازد. این وضعیت در غیاب هر گونه ابزار و ماشین آلات ممکن است اتفاق بیافتد.

– هنگامی که میزان تجمع بار الکترواستاتیکی زیاد باشد به حدی که بتواند بر استحکام دی الکتریک لوله پلی اتیلن غلبه نماید، باعث ذوب شدن لوله و بوجود آمدن سوراخ های ریز(pinhole) در لوله می شود و تا زمانی که این الکتریسیته ساکن تخلیه نشود عمل سوراخ شدن لوله ادامه خواهد یافت. وجود این سوراخ های ریز باعث افت فشار در خط لوله، شکستگی لوله و … می شوند.

پدیده pinholing ایجاد شدن یک حفره در دیوار لوله بین قسمت درونی و بیرونی آن است. Pinholing میتواند ناشی از نقص مواد یا تخلیه الکترواستاتیک باشد. Pinholing الکترواستاتیکی هنگامی بوجود می آید که میزان ولتاژ بار الکترواستاتیکی از استحکام دی الکتریک مواد لوله بزرگتر باشد. بوجود آمدن یک قوس الکتریکی بین بارهای الکترواستاتیک و زمین باعث ذوب شدن ماده و ایجاد سوراخ می شود. ولتاژ مورد نیاز برای بوجود آمدن سوراخ در لوله علاوه بر استحکام دی الکتریک ماده لوله، به ضخامت لوله نیز بستگی دارد. هر چه ماده ضخیم تر باشد ولتاژهای بالاتری برای سوراخ نمودن آن مورد نیاز است. برای HDPE استحکام دی الکتریک حدود vol⁄mil 51 می باشد

مورفولوژی کانال های ایجاد شده بوسیله تخلیه الکترواستاتیک دو ویژگی عمده دارند : اول آن که قطر کانال ها در قسمت درونی و بیرونی لوله با هم متفاوت است. در محلی که تخلیه الکترواستاتیکی شروع می شود ولتاژ بالا بوده و قطر سوراخ نیز بزرگ تر است. ولی به مرور ولتاژ کاهش یافته و قطر نیز کوچک تر می شود. مشخصه دیگر کانال های ایجاد شده بوسیله تخلیه الکترواستاتیکی، شکل آنها است. این نوع کانال ها به شکل درخت و دارای شاخه بوده و به ندرت یک کانال مستقیم بوجود می آید

در مقابل، سوراخ های ایجاد شده در اثر نقص ماده معمولاً بصورت یک کانال تنها و بدون شاخه است. برخی عقیده دارند که استفاده از مواد بازیافتی می تواند باعث بوجود آمدن سوراخ شود، هر چند که مواد ضایعاتی هیچ تغییری در استحکام دی الکتریک رزین اصلی بوجود نمی آورند.

نتیجه آن که در همه شبکه های توزیع احتمال بوجود آمدن سوراخ های الکترواستاتیکی هر چند جزئی وجود دارد. بوجود آمدن این نوع سوراخ ها بار مالی فراوانی را با خود به همراه دارد. از یک طرف لوله های سوراخ شده قابل تعمیر نبوده و باید تعویض شوند و از طرف دیگر حجم قابل توجهی از گاز در اثر نشت از بین می رود. در حادثه مربوط به شرکت MLGM در اثر بوجود آمدن 8 سوراخ با قطر 0.75 mm در خط لوله های با فشار 99psi، حجم گاز تلف شده حدود 7708800 فوت مکعب در سال برآورد شد. به همین دلیل مسئولین باید همواره احتمال بوجود آمدن سوراخ های الکترواستاتیکی را در نظر داشته باشند.

مکانیسم های ایجاد و تجمع بار ساکن

جریان داخل لوله

لازمه بوجود آمدن بار وجود جریان و حرکت در درون یا بیرون لوله است و لازمه تجمع بار، خازنی شدن ماده است که در اثر قطع اتصال با زمین و یا داشتن مقاومت ( الکتریکی ) زیاد حاصل می شود. وقتی دو عایق الکتریکی در مقابل یکدیگر به هم مالیده می شوند( مثل گاز و پلی اتیلن )، الکترون ها در اثر اصطکاک از یک مولکول به مولکول دیگر منتقل می شوند. بنابراین در اثر جریان گاز و ذرات ریز در لوله پلی اتیلن، الکترون ها جابجا شده و در دیواره داخلی لوله تجمع می یابند. چون که لوله پلی اتیلن دارای مقاومت سطحی بالایی است(مقاومت الکتریکی)، امکان دفع بارهای الکتریکی تجمع یافته به زمین وجود نداشته و ولتاژهای متفاوت پتانسیل الکتریکی بین سطوح داخلی و خارجی لوله پدید می آید. البته یک الگوی قابل پیش بینی در مورد تجمع بارهای الکتریکی وجود ندارد. مشخص شده است که پتانسیل الکتریکی تا اندازه 9000 ولت نیز می تواند در لوله پلی اتیلن تجمع یابد.

اگر تشکیل بار الکتریکی ناشی از جریان سیال درون لوله است، اثبات شده است در صورتی که هدایت الکتریکی سیال بیش از 10000 ps⁄m باشد، امکان تجمع بار الکتریکی وجود ندارد. یک استثناء احتمالی موقعی است که سیال بصورت قطرات بسیار ریز درآمده باشد.

در صورتی که قطعات هادی ایزوله در درون یا بیرون لوله وجود داشته باشد، یا قطعات فلزی نظیر اتصالات برای هدایت جریان الکتریکی از داخل به بیرن لوله وجود داشته باشد این خطر تشدید خواهد شد. وجود پمپ ها و فیلترها در خط لوله نیز تشدید جریان الکتریکی را در پی خواهد داشت. اگر سرعت خطی داخل لوله کمتر از 1 m⁄s و حاصل ضرب سرعت خطی در قطر کمتر از 0.5 m^2⁄s باشد احتمال بوجود آمدن بارهای الکترواستاتیکی به شدت کاهش خواهد یافت

عوامل خارج لوله – رعد و برق

تغییر میدان الکتریکی بویژه به هنگام طوفان و رعد و برق می تواند یک عامل خارجی متوسط تا قوی برای باردار شدن باشد. با این وجود و بر اساس تجربه، نگرانی در مورد جرقه های اتفاقی غیر قابل تضمین بوده و به هنگام رعد و برق امکان باردار شدن قابل توجه(اشیاء) وجود دارد.

قابل ذکر است که رعد و برق منبع جرقه بسیار قوی تر و در مقایسه با هر نوع تخلیه بار الکتریکی از سطح لوله های پلی اتیلن به شمار می رود. در بسیاری از مواقع تأثیر این نوع باردار شدن بوسیله صفحات محافظ اطراف لوله کمتر می شود.

اصطکاک مکانیکی(باردار شدن در اثر سایش)

احتمال بوجود آمدن بار الکتریکی قابل توجه از طریق سائیده شدن با سایر اجسام عایق، دارای شانس ضعیفی بوده و نیازمند اصطکاک سایش شدید می باشد.

برهم کنش با قطرات و ذرات حاصل از اسپری فشار بالای مایعات و گازهای خنثی ناشی از عملیات شستشو و تماس لوله های PE با اسپری فشار قوی مایعات می تواند منجر به بوجود آمدن بار الکتریکی گردد. بعد از قطع جریان(اسپری)، تا موقعی که قطرات ته نشین نشده و به هم نچسبند یا عاملی باعث تخلیه بار آن ها نشود، قطرات بار خود را حفظ خواهند کرد.

هدایت الکتریکی سیال عامل تعیین کننده میزان دانسیته بار الکتریکی بوجود آمده توسط اسپری است. وجود 5% آب در نفت سفید دانسیته بار الکتریکی را 1000 مرتبه افزایش می دهد.

تماس با نشتی جریان سیالات دو فازی

تماس سطح لوله های پلی اتیلن با مواد نشت یافته از جتهای گازی(gas jets) فشار قوی یک منبع خارجی مهم برای باردار شدن است. هر چند این موضوع برای جتهای دی اکسید کربن و بخار آب دیده شده است ولی در مورد سایر گازهای فرآیندی حاوی فاز ثانویه نیز می تواند صادق باشد. این نوع باردار شدن حتی هنگامی که لوله های پلی اتیلن در نزدیکی جتها قرار دارند نیز می تواند عملی شود.

گازهای فرآیندی خطر به مراتب بیش تری دارند زیرا علاوه بر تأمین الکتریسیته منبعی برای انفجار و آتش به شمار می روند. در اثر جریان گازهای خالص بار الکترواستاتیکی بسیار کمی تولید می شود ولی این نوع جریانات می توانند ذرات و قطرات باردار و مایع را با خود حمل کنند(نظیر فاز condensed گازهای فرآیندی). به همین دلیل در ارزیابی ریسک ضروری است که در جریان جت گازی حضور یا عدم حضور فاز ثانویه ای که توانایی حمل بار الکترواستاتیکی را دارد، مورد بررسی قرار گیرد.

منبع بار سوراخی است که جریان با فشار بالا از آن نشت می کند. بنابراین سرعت فاز ثانویه که از لوله پلی اتیلن عبور می کند برای بوجود آوردن بار، اهمیت کمی دارد زیرا فاز ثانویه قبلاً باردار شده و این بارها به راحتی به لوله پلی اتیلن منتقل می شوند.

از نقطه نظر مومنتوم، جت ناشی از نشت گاز، در فاصله خاصی از منبع نشت امان تجمع بار بر روی لوله های PE را دارد. در عمل این فاصله باید بیش تر از 12m باشد و توصیه بر آن است که به نشت هایی که فاصله کمتر از 3 متر با لوله های PE دارند توجه ویژه ای بشود. طراح باید مناسب بودن فاصله را لحاظ کند.

روش های مقابله با مشکل الکتریسیته ساکن در لوله پلی اتیلنی

استفاده از افزودنی های آنتی استاتیک

یکی از راه های نیل به خاصیت آنتی استاتیک در سطح پلیمرها، استفاده از آنتی استاتیک در ماتریس آن ها و تهیه کامپاندهای مذاب آن ها می باشد. این روش امروزه به طور وسیعی در فیلم های پلیمری و قطعات تزریقی مورد استفاده قرار می گیرد.

سه نوع ماده را برای افزایش هدایت الکتریکی و جلوگیری از تجمع بار ساکن در پلاستیک ها می توان استفاده کرد:

– افزودنی های آنتی استاتیک بیرونی

– افزودنی های آنتی استاتیک درونی

– پرکننده های هادی

افزودنی های آنتی استاتیک بیرونی، معمولاً در یک حلال مناسب به عنوان حامل حل می شوند. سپس سطح پلاستیک از طریق اسپری کردن یا غوطه ور کردن با این ماده پوشش داده می شود. پس از تبخیر حلال، عامل آنتی استاتیک بر روی سطح پلاستیک باقی می ماند.

مزیت این روش، میزان کم عامل آنتی استاتیک مورد نیاز و اثرگذاری سریع آن است. معایب این روش نیز، از دست رفتن خاصیت آنتی استاتیک سطح در اثر سایش و مهاجرت مواد به داخل پلیمر و مشکل اعمال پوشش یکنواخت است. اگر پوشش یکنواخت نباشد، مشکلاتی در چاپ روی پلاستیک و آب بندی آن پیش می آید.

افزودنی های آنتی استاتیک درونی، در داخل ماتریس پلیمر قرار می گیرند. سپس به سطح پلیمر مهاجرت کرده و از طریق دو مکانیسم زیر عمل می نمایند:

– بصورت یک روان کننده، به این معنی که در اثر کاهش اصطکاک مانع از تجمع بار ساکن می گردند.

– ایجاد یک مسیر هادی که موجب پراکنده شدن بار ساکن به محیط می گردد. مسیر هادی، لایه ای نازک از آب است که توسط عامل آنتی استاتیک از هوا جذب شده است.

با انتخاب دقیق افزودنی آنتی استاتیک، سرعت اثرگذاری و دوام آن را می توان بهینه کرد. این پارامترها عمدتاً تابعی از نرخ مهاجرت افزودنی به سطح پلیمر و نرخ از بین رفتن آن از سطح است.

نرخ مهاجرت عمدتاً بستگی به موارد زیر دارد

سازگاری نسبی عامل آنتی استاتیک و پلیمر : اگر یک آنتی استاتیک خیلی سازگار با پلیمر باشد، به سطح پلیمر مهاجرت نمی کند و در نتیجه اثر لازم را ندارد. اگر به اندازه کافی سازگار نباشد نیز، مهاجرت زیاد به سطح روی می دهد و یک سطح چرب بوجود می آورد.

میزان کریستالی بودن پلیمر : یک عامل آنتی استاتیک معین در پلی اتیلن عملکرد بهتری نسبت به PP دارد بدلیل آن که کریستالینیته PE کمتر است. افزودنی آنتی استاتیک از فاز آمورف پلیمر راحت تر می تواند مهاجرت کند.

فرمولاسیون کلی افزودنی ها : برخی افزودنی ها مانند پرکننده ها و پیگمان ها، عامل های آنتی استاتیک را جذب می کنند. افزودنی های دیگر مانند slip agents به مهاجرت عامل آنتی استاتیک به سطح پلیمر کمک می کنند.

غلظت عامل آنتی استاتیک استفاده شده : هر چه غلظت بیش تر باشد، نرخ مهاجرت بیش تر می گردد.

دما : افزودنی های آنتی استاتیک در دماهای بالا حرکت بیش تر دارند و در نتیجه مهاجرت آن ها به سطح بیش تر است. اختلاف دمای محیط و دمای انتقال شیشه ای(Tg) پلاستیک، عاملی مهم است چون که در یک پلیمر با Tg پایین، حرکت سگمنت ها را می توان بصورت میکروبراونی است و این حرکت کمک می کند که عامل آنتی استاتیک به سطح پلیمر مهاجرت کند. پلیمرهای با Tg بالاتر از دمای اتاق، در دمای معمولی در حالت منجمد هستند در نتیجه حرکت میکروبراونی که مهاجرت آنتی استاتیک کمک می کند وجود ندارد. در طی فراورش پلیمرها، برخی از عامل های آنتی استاتیک در سطح پلیمر جمع می شوند و اثر آنتی استاتیک را بوجود می آورند ولی اگر سطح پلیمر تمیز گردد، اثر آنتی استاتیک از بین می رود و احیاء مجدد آن ممکن نیست مگر این که پلیمر تا دمای بالاتر از Tg گرم شود. این حرارت دهی موجب فعال شدن حرکت میکروبراونی و تشدید مهاجرت عامل آنتی استاتیک به سطح می گردد.

یک افزودنی آنتی استاتیک درونی باید دارای مشخصات زیر باشد:

– به مقدار لازم قطبی باشد تا عمل آنتی استاتیک بودن را بتواند انجام دهد.

– یک تمایل یا سازگاری(affinity) متعادل با پلیمر داشته باشد.(نه زیاد و نه کم)

– در طی شرایط مختلف فراورش، سازگاری خود با ماتریس پلیمر را حفظ نماید.

– با افزودنی های دیگری سازگار باشد.

– اثر معکوس بر خواص رزین نداشته باشد.

– با قوانین مربوط به تماس با مواد غذایی مطابقت داشته باشد.

عوامل آنتی استاتیک رایج، در سطح پلاستیک ها و در مجاورت رطوبت محدود (رطوبت نسبی) عمل می کنند عوامل آنتی استاتیک ماهیت جاذب رطوبت دارند و بنابراین تمایل زیادی به جذب رطوبت از هوای اطراف به سطح پلاستیکی دارند. پس از آن بار روی سطح قطعات پلاستیکی به مولکول های آب منتقل میشود.

عوامل آنتی استاتیک موثر محافظ مداوم و مستمر را در رطوبت های نسبی کم در حدود20 درصد را فراهم می نماید. از آنجایی که عوامل آنتی استاتیک رایج نیاز به حضور رطوبت دارند، آن ها تمایل به عملکرد ناپیوسته و بی ثبات و غیرموثر در محیط های با رطوب نسبی زیر 20 درصد دارند.

برای مرتفع نمودن مشکلات مربوط به بارهای الکترواستاتیک در شرایط و جاهایی که رطوبت نسبی معمولاً بطور ثابت زیر 20 درصد خواهد بود، استفاده از پرکننده های رسانا، مانند کربن بلاک را می توان توصیه نمود.

عوامل آنتی استاتیک داخلی که بطور گسترده مورد استفاده قرار می گیرند. از نوع آمین های چرب اتوکسیله شده می باشند. این عوامل درونی دارای محدودیت هایی می باشند. آن ها در کاربردهای FDA تأیید نمی شوند و دارای محدودیت هایی می باشند و همچنین آن ها تنها در تعداد کمی از پلاستیک ها مانند پلی اتیلن، پلی پروپیلن و پلی استیرن ها دارای کارایی مناسب هستند

مهمترنی عامل های آنتی استاتیک مورد استفاده برای از نوع آلکیل آمین اتوکسیله شده و استرهای اسید چرب است.

PVC و PET، نایلون و پلیمرهای اکریلیک از جمله پلاستیک هایی می باشند که عامل آنتی استاتیک داخلی عملکرد و کارایی پایدار و باثباتی در آنها ندارد.

عوامل آنتی استاتیک داخل با اثر بخشی و کارایی خوب، موقعی که نمونه در شرایط مشخص(روطوبت نسبی20درصد و درجه حرارت70 درجه فارنهایت) مورد آزمون قرار گیرد، نیمه عمر زوال الکتریسیته ساکن کوتاهی خواهند داشت(معمولاً کمتر از6ثانیه)

روش های دیگر

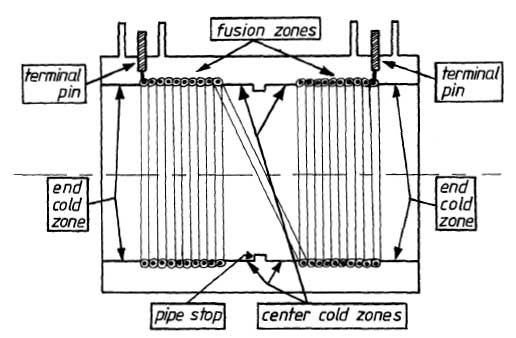

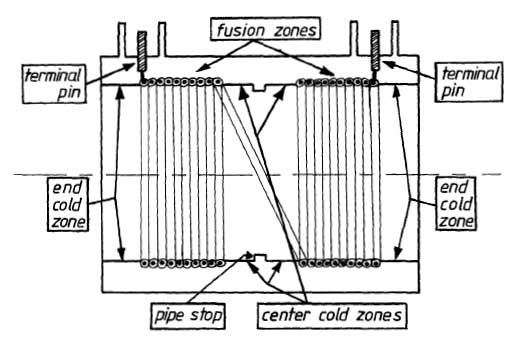

آقای Warner Jane de Putter در سال 1976 سیستم را برای رسانا نمودن کلی سیستم لوله پلاستیکی بصورت یکپارچه پیشنهاد نموده است. این هدف با آرایش از قسمت های مختلف سیستم لوله پلاستیکی که روی سطح داخلی یا خارجی آن ها با یک پوشش نهایی که بطور کامل با سطح لوله در تماس بوده و به آن می چسبد، تأمین می گردد. در این سیستم لوله از یک عضو آب بند ساخته شده از مواد الاستیک یا پلاستیک رسانا استفاده میگردد که بین دو لوله متوالی قرار گرفته و با پوشش نهایی رسانا در ارتباط می باشد. در این حالت رسانایی الکتریکی بین پوشش های نهایی قسمت های نری و مادگی لوله به وسیله عضو آب بند ساخته شده از حلقه لاستیکی با حداقل 10% و ترجیحاً 20% ذرات کربن، حاصل می گردد.

مشخص شده است که، بدین وسیله سیستم های لوله پلاستیکی که عملاً دارای مشکلاتی بوده است، با یک اتصال زمین در مکان مناسب، آنتی استاتیک شده است.

Hugh T.Melugh و همکارانش چند سال بعد، یعنی در سال 1987 به ساخت نوع فلنج رسانا اشاره می نمایند که سازگار با سیستم لوله، مجرا(Conduit) و فیتینگ ها بوده و در همان زمان مدار الکتریکی پیوسته ای را از مجرا و فیتینگ به پیچ های سفت کننده فلنج برقرار کند.

برای اتصال به فیتینگ و یا لوله دیگر، در انتهای لوله یک فلنج با بدنه غیر رسانا مثل پلاستیک، فایبرگلاس یا مشابه نصب می گردد. در بدنه فلنج یک منفذ برای ارتباط با مجرا وجود دارد. مجرا ممکن است رسانا بوده و یا از مواد غیر رسانا ولی دارای عناصر رسانا مثل آستر یا الیاف رسانا در طول سطح داخلی ساخته شود، تا بارهای ساکن را به فلنج متصل نموده و از تجمع بارهای الکتریسیته ساکن در اثر انتقال سیال از مجرا جلوگیری نماید. فلنج دارای قاب مدور به دور منفذ است که از مواد غیر رسانا ساخته شده است و دارای سوراخ های متقارن است که هر کدام با یک پیچ فلزی به فلنج مشابه سفت می گردد.

برای رساندن بارهای ساکن الکتریکی به زمین حداقل یک رشته الیاف رسانا در فلنج تعبیه می گردد. یک سر این الیاف در منفذ فلنج قرار گرفته، تا اتصال رسانا با سطح داخلی مجرا برقرار شده و سر دیگر آن تا حداقل یک سوراخ و اتصال به پیچی که در آن قرار میگیرد، ادامه مییابد.

نویسندگان این پتنت اعتقاد دارند که ساخت فلنج رسانا گران نبوده و برای اتصال به زمین خط لوله و یا قسمتی از آن راه ساده ای می باشد، بطوریکه اتصال به زمین بوسیله یک سیم و با اتصال به یکی از پیچ های اتصال فلنج برقرار میگردد.

استفاده از سیال آنتی استاتیک در داخل لوله نیز گزارش شده است ولی کاربردهای قبلی استفاده از این سیال بصورت انتخابی (محل مشخص) با سوراخ کردن لوله و اسپری نمودن آن در لوله جهت تخلیه بارهای الکتریکی سطح را در نظر نگرفته اند. مشکل دیگری که با آن مواجه می شویم آن است که بایستی از سیال آنتی استاتیکی استفاده گردد که اجزاء لوله پلی اتیلن را تخریب نماید. از آنجایی که لوله پلی اتیلن یک پلیمر است، بعضی از سیالات موجب تخریب آن ها می شود. از طرف دیگر چون که سیال آنتی استاتیک در جریان گاز می باشد، این امر ضروری است که سیال آنتی استاتیک در فرآیند گاز مشکلی نظیر تشکیل هیدرات یا کاهش ارزش گرمایی گاز بوجود نیاورد.

Orean Tranbarger و همکارانش از موسسه تحقیقاتی South West آمریکا در سال 1992 برای حل مشکلات فوق راه حلی تحت عنوان "ابزار و روشی برای تخلیه بارهای الکتریسیته ساکن روی سطح داخلی لوله پلاستیک" پیشنهاد داده اند.

برای این منظور ابزاری برای تخلیه بارهای الکتریکی سطح داخلی لوله بوسیله سیال آنتی استاتیک معرفی شده است، که از یک زین اسبی(saddle) دارای حفره استوانه ای در داخل خود تشکیل شده است. این زین ابتدا بوسیله پیچ و مهره ای که روی آن تعبیه شده است بصورت انتخابی(محل مورد نظر) روی بدنه لوله نصب می گردد. بعد از این که این ابزار روی لوله پلاستیکی وصل گردید، یک میله بصورت رزوه ای با زین درگیر می شود. این میله در یک سر حالت برندگی(کاتر) داشته تا با درگیر شدن رزوه ای بتواند لوله پلاستیکی را سوراخ نماید(در لوله نفوذ کند). در قسمت بالای کاتر یک افشانک جهت اسپری مواد آنتی استاتیک قرار دارد. اسپری کننده دارای یک نازل در جهت محور خط مرکزی لوله پلاستیکی بوده تا از پوشش کامل لوله، وقتی که سیال آنتی استاتیک در آن اسپری می گردد، اطمینان حاصل نمود.

اینکه کاتر و اسپری کننده می تواند در لوله پلاستیک قرار گرفته تا سیال آنتی استاتیک سطح داخلی لوله را بپوشاند و آن را از بار الکتریکی تخلیه نماید، از مزیت های تکنیکی این روش می باشد. از مزایای دیگر این روش قابلیت بکارگیری ازن ابزار جهت کاربرد مجدد در محل دیگر می باشد.

Tranbarger و همکارانش ابزار و روشی برای تخلیه الکتریسیته ساکن روی سطح داخلی لوله پلاستیکی، در هنگام تعمیرات لوله ارائه داده اند که شامل سوراخ نمودن لوله و تزریق ماده آنتی استاتیک در آن میباشد.

ابزار و روش هایی که ذکر شد، هر یک دارای معایبی نیز می باشند. مثلاً وسیله هایی که توسط Putter و Mclaughlin معرفی شده است در سیستم خط لوله دارای ساختار پیچیده ای می باشد، بطوری که ساخت آن مشکل بوده و از نظر اقتصادی موفقیت چندانی نداشته است. بنابراین آن ابزارها را به راحتی نمی توان برای تخلیه بارهای الکتریسیته ساکن در خطوط لوله موجود، بدون احتیاج به جایگزینی قسمت بزرگی از خط لوله یا فیتینگ استفاده نمود. همچنین ابزار بکار گرفته شده توسط Tranbarger بصورت خارجی روی لوله نصب می گردد و لازم است تا لوله بوسیله ایجاد یک شکاف سوراخ گردد. از این رو احتمال این که این ابزار از جای خود خارج شده و خط لوله دچار نشتی گردد وجود دارد.

آقای Drink s.Smith مشکلات خنثی سازی بارهای استاتیکی که بین ورقه های کاغذ در انبار بوجود می آید را بیان کرده و ابزاری جهت محدود سازی ایجاد بار ساکن در آن ها معرفی می نماید. و یک کارتریج هوای آنتی استاتیک را پیشنهاد داده است که در مسیر جریان هوا قرار گرفته و یون های بار مثبت در هوای عبوری آزاد می کند. این یون های بار مثبت در معرض کاغذهای در انبار قرار گرفته تا بارهای الکتریسیته ساکن که در آنها جمع شده است را خنثی کند.

با توجه به این پیش زمینه Drink S.Smith و همکارانش در Us patent 5898559 در سال 1999 به معرفی ابزار و روشی برای خنثی سازی بارهای الکتریسیته ساکن داخل لوله که همخوانی با خطوط لوله داشته باشد، پرداختند. آن ها ادعا نموده اند که برای جلوگیری از تجمع بارهای الکتریسته ساکن در لوله های غیررسانا مثل لوله PE ابزار و روش ساده و ارزانی به کار گرفته اند تا بارهای الکتریکی در لوله ها را بدون این که لازم باشد در خط لوله از لوله ها و فیتینگ خاصی ساخته شود و بدون اصلاح گران قیمتی روی خط لوله خنثی نمایند.

این ابزار شامل یک محفظه با ورودی و خروجی باز است که یک کارتریج آنتی استاتیک در آن قرار گرفته و برای عبور جریان گاز از آن به طوری که گاز در معرض سطح کارتریج قرار بگیرد، آرایش یافته است. محفظه می تواند از یک لوله استوانه ای کوتاه دارای همخوانی با خط لوله ای که در آن قرار می گیرد، تشکیل گردد. کارتریج آنتی استاتیک می تواند در محفظه فیلتر گاز در ابتدای مسیر قرار بگیرد. گاز جاری از محفظه در معرض کارتریج آنتی استاتیک قرار گرفته و مقادیر ذرات میکروسکوپی کاتیونی را جذب می کند. بنابراین کارتریج آنتی استاتیک وظیفه پخش ذرات کاتیونی، بطوری که توسط جریان گاز حمل گردد را ایفا می کند. این ذرات به طور مستمر با جذب الکترون از سطح داخلی لوله، بارهای الکتریسیته ساکن منفی در جریان پایین دست خط لوله را خنثی نموده و اساساً بارهای الکتریکی ساکن فوق که می توانند منجر به خطراتی شوند را کاهش یا کاملاً محدود می سازد.

از نگاه دیگر می توان گفت، در این روش پیشنهادی بارهای الکتریسیته ساکن تولید شده در جریان گاز به واسطه پدیده triboelectritication با ذرات میکروسکوپی آزاد شده خنثی می گردد. در این روش حداقل قسمتی از گاز جاری در لوله باید در معرض مواد آنتی استاتیک قرار بگیرد، بطوری که آن مواد دارای سطح بزرگ با قابلیت آزاد سازی ذرات کاتیونی وقتی گاز از روی آن عبوی می کند، می باشد. ترکیب شیمیایی خاص مواد آنتی استاتیک اجازه می دهد تا مقداری مشخص و قابل محاسبه از ذرات کاتیونی بسته به جریان گاز، آزاد سازد. این ذرات آزاد شده بوسیله جریان گاز به پایین دست خط لوله حمل شده و در جایی که بارهای منفی در سطح داخلی تجمع یافته است، ولتاژهای الکتریسته ساکن روی سطح لوله غیر رسانای PE را خنثی می کند. یک یا چند تا از محفظه های حاوی کارتریج آنتی استاتیک می تواند بصورت سری یا موازی در خط لوله گاز قرار گرفته، بطوری که گاز عبوری با عبور از ورودی و خروجی آن ها در معرض کارتریج قرار گیرد.

تجربی

در بخش تجربی این تحقیق از عوامل آنتی استاتیک مختلف جهت تهیه پلی اتیلن آنتی استاتیک گرید لوله استفاده شده است و بر اساس شاخص اصلی خواص التریکی و شاخص های دیگر شامل خواص مکانیکی و فرآیند پذیری، و با استفاده از روش طرح آزمایش فاکتوریال کامل، ترکیب مناسب نهایی تعیین، تهیه و مورد ارزیابی خواص قرار گرفته است.

مواد و روشها

از سه نوع پلی اتیلن گرید لوله ( گریدهای لوله پلی اتیلن ) به عنوان ماده اولیه و چهار نوع عامل آنتی استاتیک بعنوان افزودنی استفاده شده است. فرآیند تهییه نمونه ها به روش اختلاط مذاب بوده و از هر ترکیب، نمونه هایی بصورت ورق به ابعاد 3*150*100 میلی متر بصورت تزریق تهیه شده و آزمون های مختلف روی آن ها انجام گرفته است.

سه عامل آنتی استات انتخاب شده در مرحله اول از انواع اتوکسیلیتد آمین، سدیم آلکیل سولفونات و عامل انتخاب شده در مرحله دوم از نوع سدیم پرکلرات بوده است.

در مرحله اول، سه نوع پلی اتیلن به همراه سه نوع عامل آنتی استاتیک که هر کدام از عامل در دو مقدار مختلف استفاده می شوند، تشکیل 18 ترکیب مختلف می دهند. با تهیه این ترکیب ها و تعیین خواص الکتریکی، مناسب ترین ترکیب انتخاب می گردد و خواص تکمیلی این ترکیب نهایی نیز مورد ارزیابی قرار می گیرد. با توجه به این که در این تحقیق، هیچ کدام از 18 ترکیب اولیه مناسب نبوده اند، در مرحله دوم از عامل آنتی استاتیک چهارم همراه با سه نوع پلی اتیلن استفاده شده و خواص آن ها بررسی گردیده است.

با توجه به این که مقاومت ابکتریکی سطحی بعنوان یکی از شاخص های اصلی در شناسایی مواد آنتی استاتیک در منابع علمی و فنی مطرح است، از این خاصیت به عنوان شاخص اصلی در این تحقیق استفاده شده است و در کنار آن از مقاومت الکتریکی حجمی نیز بعنوان شاخص توانایی انتقال بار در ضخامت لوله استفاده شده است. معیار قبول ترکیب بعنوان ترکیب آنتی استاتیک این است که مقاومت سطحی برابر با 〖10〗^10اهم یا کمتر از آن باشد. مقاومت سطحی و حجمی نمونه ها مطابق استاندارد ASTM D257 در 500V اندازه گیری شده است. برای افزودن مواد آنتی استاتیک به ماتریس پلی اتیلن ها، از دستگاه اختلاط برایندر PL-2000 با محفظه اختلاط Cam و سیستم کنترل کامپیوتری دما و منحنی گشتاور-زمان استفاده شده است. با توجه به خواص فرایندی ماتریس(پلی اتیلن) دمای 180 درجه سانتیگراد و دور 40rpm برای فرایند اختلاط مذاب انتخاب گردید. با توجه به منحنی گشتاور پس از دو دقیقه پلی اتیلن به صورت مذاب درآمده و مواد افزودنی آنتی استاتیک اضافه می گردد. زمان تکمیل اختلاط 8 دقیقه می باشد.

برای بررسی تأثیر رطوبت بر عملکرد مواد آنتی استاتیک، نمونه های فوق یکبار دیگر پس از قرارگیری در شرایط رطوبت نسبی 50±2% و دمای محیط به مدت 24 ساعت تحت آزمایش خواص الکتریکی قرار گرفت.

نتایج و بحث

با توجه به تعداد زیاد نمونه های تهیه شده و حجم بالای آزمون ها، نتایج کامل مربوط به نمونه های اولیه ارائه نمی گردد ولی نتایج مربوط به ترکیب مناسب نهایی بطور کامل آورده می شود. در مورد نمونه های اولیه، افزودن انواع مواد آنتی استاتیک ذکر شده باعث کاهش مقاومت های الکتریکی سطحی و حجمی پلیمر تا 2 و در بعضی از موارد تا 3 درجه توان شده است. ولی علیرغم این تغییرات هنوز هم در محدوده پلیمرهای آنتی استاتیک (یعنی 〖10〗^10یا کمتر) قرار نمی گیرند. در هر یک از نمونه ها از مقادیر بسیار بیش تر ماده آنتی استاتیک نیز استفاده گردید ولی تأثر چندانی در نتایج خواص الکتریکی مشاهده نگردید. نتایج خواص الکتریکی پس از آماده سازی در شرایط رطوبت معین نیز نشان می دهد که افزایش رطوبت نسبی تأثیر قابل توجهی در کاهش مقاومت الکتریکی، مخصوصاً در مقاومت سطحی نمونه ها دارد. ولی نمونه های حاصل هنوز هم در محدوده مواد آنتی استاتیک(مقاومت سطحی〖10〗^10یا کمتر)قرار نمی گیرند.

نتایج مربوط به خواص نمونه های تهیه شده در مرحله دوم و خواص ترکیب نهایی به شرح ذیل بوده است.نتایج فوق موید کاهش مقاومت های الکتریکی سطحی و حجمی پلی اتیلن در اثر افزایش مقدار عامل آنتی استاتیک جدید می باشد. با افزایش عامل آنتی استاتیک تا سطح 20 درصد وزنی به پلی اتیلن، مقاومت سطحی این کامپاند تا درجه 〖10〗^10کاهش یافته و در دسته پلیمرهای آنتی استاتیک قرار می گیرد. با افزایش بیش تر این عامل آنتی استاتیک مقاومت های الکتریکی کمتر نیز حاصل می گردد.

با توجه به نتایج خوب خواص الکتریکی بدست آمده، نمونه های فوق بصورت پیوسته در یک اکسترودر دو مارپیچ آزمایشگاهی ساخت شرکت برایندر آلمان تهییه گردید. محصول کامپاند تهیه شده بوسیله دستگاه گرانول ساز بصورت گرانول درآمده و در نهایت با استفاده از قالب گیری تزریقی، صفحات مناسب جهت ارزیابی خواص الکتریکی و مکانیکی آن ها تهیه گردید.

شرایط بررسی تأثیر رطوبت روی خواص الکتریکی نمونه های ذکر شده پس از ارزیابی در شرایط محیط، به مدت 24 ساعت در شرایط رطوبت نسبی 50% قرار گرفته و مجدداً خواص الکتریکی آن ها ارزیابی گردید. در جدول3 نتایج خواص الکتریکی نمونه های پلی اتیلن آنتی استاتیک شده در شرایط محیط و در رطوبت نسبی 50% نشان داده شده است.

همانطور که قبلاً نیز مشاهده گردید، با افزایش مقدار عامل آنتی استاتیک چهارم در کامپاند، مقاومت های الکتریکی سطحی و حجمی آن ها کاهش می یابد. تهیه کامپاند در اکسترودر دو مارپیچه بصورت پیوسته به همراه شرایط اختلاط مناسب موجب توزیع بهتر مواد افزودنی در ماتریس و در نتیجه اختلاط بهتر می گردد. با مقایسه خواص الکتریکی نمونه های تهیه شده پیوسته با نمونه تهیه به روش ناپیوسته می توان به میزان این اختلاط مناسب تر پی برد.

در این حالت تنها با افزایش 10% عامل آنتی استاتیک به پلی اتیلن گرید لوله می توان به مقاومت سطحی 〖10〗^10دست یافت و در صورت لزوم مقاومت های الکتریکی کمتر با استفاده از مقادیر بیش تر عامل آنتی استاتیک میسر می گردد.

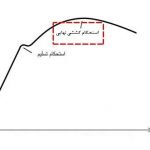

اعمال شرایط رطوبت تأثیری در مقاومت های الکتریکی نمونه ها نشان نمی دهد. می توان نتیجه گرفت این عامل آنتی استاتیک از نوع مهاجرت کننده به سطح نبوده و در ماتریس پلیمر شبکه رسانا تولید می کند. در شکل 3 روند تغییرات مقاومت الکتریکی پلی اتیلن با افزایش مقدار عامل آنتی استاتیک مشاهده می گردد.

خواص مکانیکی

با توجه به خواص عالی الکتریکی حاصل از نمونه های تهیه شده، با استفاده از آزمون های خواص مکانیکی تأثیر افزایش عامل آنتی استاتیک به پلیمر بررسی گردید.تغییرات مقاومت خمشی نمونه های آنتی استاتیک شده با مقدار عامل آنتی استاتیک ترسییم گردیده است. افزایش مقدار عامل آنتی استاتیک باعث افزایش اندکی در مقاومت خمشی نمونه ها می گردد.نتایج فوق حاکی از آن است که مشارکت بیش تر عامل آنتی استاتیک چهارم در ماتریس پلی اتیلن باعث افزایش سفتی نمونه می گردد.

خواص فیزیکی

سختی نمونههای مطابق استاندارد ASTMD2240 و در مقیاس shore D اندازه گیری گردید. نتایج دانسیته و سختی نمونه های پلی اتیلن تهیه شده

نتایج نشان میدهد افزایش مقدار عامل آنتی استاتیک تأثیری بر دانسیته نمونهها ندارد و فقط اندکی باعث افزایش سختی نمونه میگردد.

خواص فرایندی

برای ارزیابی خواص فرآیندی نمونه های تهیه شده پلی اتیلن آنتی استاتیک، از دو آزمایش MFI و رئومتر لوله موئین استفاده میگردد. بدین منظور اندیس جریانپذیری هر یک از نمونهها مطابق با استاندارد ASTM D2240 با وزنه 2160 g و در دمای 〖190〗^0 C که مطابق با شرایط پلی اتیلن است اندازهگیری گردید.چنانچه از نتایج مشخص است با مشارکت عامل آنتی استاتیک در ماتریس پلی اتیلن میزان MFI کاهش دارد، اما با افزایش مقدار آنتی استاتیک، MFI روند افزایشی را نشان میدهد.

نتیجه گیری

با توجه به نتایج آزمایشهای انجام گرفته میتوان به این جمع بندی رسید که با استفاده از عامل آنتی استاتیک سدیم پرکلرات می توان در مقیاس آزمایشگاهی بچ یا پیوسته (اکسترودر) ترکیب پلی اتیلن آنتی استاتیک تهیه کرد به طوری که خواص فیزیکی، مکانیکی و فرآیندپذیری پلی اتیلن نیز تغییرات نامطلوب قابل ملاحضه نداشته باشد.

مراجع

Smith Drik, ”Static Electricity in PE Fuel Gas Pipe”, pipeline& Gas Journal, December 2001.

Leslie Butch and Smith Drik, ”pinhole Leaks in Gas Service Risers Causing Meter Fires”, April 2006.

Peacock Andrew J., Handbook of Polyethylene Structure, Properties and Applications, Marcel Dekker, New York, 2000.

Ward Ray A., “Electrostatic Pinholing in PE Service Lines”, Pipeline& Gas Journal, June 2003.

API Recommended Practice 2003: 1991 “Protection against Ignitions arising out of Static, Lightning and Stray Currents”.

Pfahler G., In Plastics Additives Handbook, Edited by Gachter and Muller, 4th Edition, Hanser/ Gardner Publications,1993.

Pritchard G., Antistatic Ageents In Plastics Additives: An A-Z Reference, Chapman& Hall, London, 1998.

Ashotosh Sharma, ”New Developments in Analysis and Performance of Antistatic and Slip Additives in Polyolefines”,Proceedings of the 1999 International Conference on POLYOLEPHINES XI,Feb.1999 Houston, USA.

Gersthofen A. Lichtblau, ”Antistatika”, Kunststoffe, 86(1997), pp955958.

BS5958 Part 1 and 2, 1991” Control of Undesirable Static Electricity”.

US patent 3943273

US patent 4635162

US patent 5173333

US patent 5402304

این مقاله به صورت خلاصه در سایت قرار گرفته است و برای دریافت آن به صورت کامل شامل فرمولها و نتایج به سایت سیویلیکا مراجعه نماید

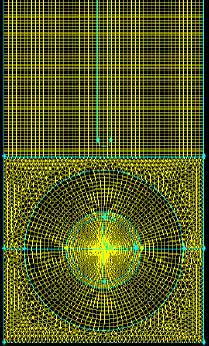

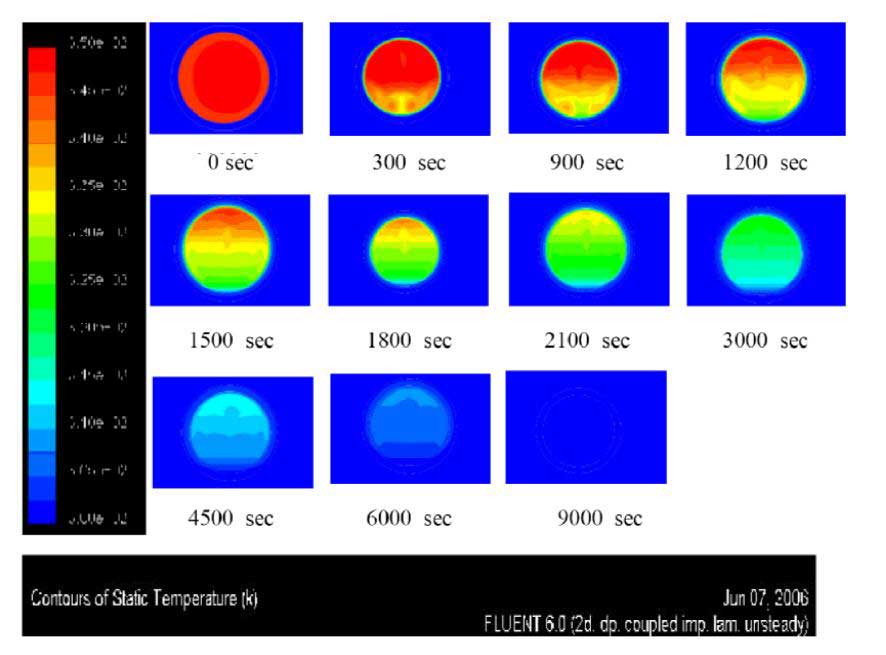

شکل ( ۳) نتایج محاسبات انتقال حرارت گذرا برای لوله با قطر ۱۶۰ میلی متر بصورت مناطق با درجه حرارت ثابت در طول زمان

در مرحله بعدی، اثر درجه حرارت محیط بر درجه حرارت اندازه گیری شده چاله حرارتی ( که معادل با درجه حرارت هوای داخل لوله فرض می شود ) مورد بررسی قرار گرفت . برای مدل کردن اثر درجه حرارت محیط در آزمایش مقاومت نشتی ، ابتدا منابع گرمایی خاک شناسایی شد. منبع اصلی گرمایش خاک، تابش خورشید است. بخش بزرگی از انرژی خورشید توسط اتمسفر زمین، ابرها، دی اکسید کربن و بخار آب و ذرات معلق موجود در هوا به فضا بازتاب و یا جذب شده و فقط بخش کوچکی از انرژی تابشی خورشید به سطح زمین میرسد . بخشی از انرژی رسیده به سطح زمین، بازتاب شده و بخش دیگری از آن برای تبخیر آب موجود در سطح زمین مصرف می شود . به این ترتیب فقط بخش کوچکی از انرژی تابشی خورشید برای گرم کردن خاک در طول روز مصرف می شود . مقدار افزایش درجه حرارت خاک به موقعیت محل، صافی هوا، ناهمواری های سطح زمین، جنس و رنگ خاک وابسته است . از طرف دیگر در طول شب، بخشی از انرژی سطح زمین به محیط منتقل می شود . بنابراین انرژی گرمایی وارد شده به لایه های مختلف خاک در طول روز، بتدریج در طول شب خارج می شود.

محاسبات اتنقال حرارت در طول ۲۴ ساعت ( یک شبانه روز ) نشان می دهد که به دلیل کوچک بودن ضریب پخش حرارتی خاک، درجه حرارت لایه های فوقانی، حداکثر تا عمق ۵۰ سانتی متری تغییر می کند. از عمق ۵۰ سانتی متر پایین تر، درجه حرارت خاک در طول شبانه روز ثابت است . اندازهگیری های تجربی درجه حرارت خاک در طول شبانه روز این محاسبات را تایید می کند. بنابراین انتظار میرود تغییر درجه حرارت محیط در طول شبانه روز روی درجه حرارت هوای داخل لوله ها و چاله های حرارتی که درعمق بیشتر از یک متری خاک قرار دارند، بدون اثر باشد . اما اندازهگیریهای شرکت گاز سمنان نشان می دهد که با تغییر درجه حرارت محیط در طول شبانه روز، درجه حرارت خوانده شده در چاله های حرارتی نیز تغییر می کند . ممکن است یکی از دلایل این مساله، انتقال حرارت توسط جداره فلزی غلاف چاله حرارتی از سطح زمین به روغن موجود در انتهای چاله باشد. برای بررسی درستی این فرضیه، قسمت بالای غلاف چند چاله حرارتی عایق بندی شده و مشاهده شد که در طول شبانه روز، تغییرات درجه حرارت خوانده شده از چاله حرارتی کمتر شد . این نتیجه تایید کننده فرضیه انتقال حرارت توسط غلاف فلزی چاله حرارتی است . بنابراین پیشنهاد می شود که بدنه چاله های حرارتی در آزمایش مقاومت نشتی از مواد غیر فلزی ساخته و در انتهای آن یک محفظه فلزی تعبیه شود.

شکل ( ۳) نتایج محاسبات انتقال حرارت گذرا برای لوله با قطر ۱۶۰ میلی متر بصورت مناطق با درجه حرارت ثابت در طول زمان

در مرحله بعدی، اثر درجه حرارت محیط بر درجه حرارت اندازه گیری شده چاله حرارتی ( که معادل با درجه حرارت هوای داخل لوله فرض می شود ) مورد بررسی قرار گرفت . برای مدل کردن اثر درجه حرارت محیط در آزمایش مقاومت نشتی ، ابتدا منابع گرمایی خاک شناسایی شد. منبع اصلی گرمایش خاک، تابش خورشید است. بخش بزرگی از انرژی خورشید توسط اتمسفر زمین، ابرها، دی اکسید کربن و بخار آب و ذرات معلق موجود در هوا به فضا بازتاب و یا جذب شده و فقط بخش کوچکی از انرژی تابشی خورشید به سطح زمین میرسد . بخشی از انرژی رسیده به سطح زمین، بازتاب شده و بخش دیگری از آن برای تبخیر آب موجود در سطح زمین مصرف می شود . به این ترتیب فقط بخش کوچکی از انرژی تابشی خورشید برای گرم کردن خاک در طول روز مصرف می شود . مقدار افزایش درجه حرارت خاک به موقعیت محل، صافی هوا، ناهمواری های سطح زمین، جنس و رنگ خاک وابسته است . از طرف دیگر در طول شب، بخشی از انرژی سطح زمین به محیط منتقل می شود . بنابراین انرژی گرمایی وارد شده به لایه های مختلف خاک در طول روز، بتدریج در طول شب خارج می شود.

محاسبات اتنقال حرارت در طول ۲۴ ساعت ( یک شبانه روز ) نشان می دهد که به دلیل کوچک بودن ضریب پخش حرارتی خاک، درجه حرارت لایه های فوقانی، حداکثر تا عمق ۵۰ سانتی متری تغییر می کند. از عمق ۵۰ سانتی متر پایین تر، درجه حرارت خاک در طول شبانه روز ثابت است . اندازهگیری های تجربی درجه حرارت خاک در طول شبانه روز این محاسبات را تایید می کند. بنابراین انتظار میرود تغییر درجه حرارت محیط در طول شبانه روز روی درجه حرارت هوای داخل لوله ها و چاله های حرارتی که درعمق بیشتر از یک متری خاک قرار دارند، بدون اثر باشد . اما اندازهگیریهای شرکت گاز سمنان نشان می دهد که با تغییر درجه حرارت محیط در طول شبانه روز، درجه حرارت خوانده شده در چاله های حرارتی نیز تغییر می کند . ممکن است یکی از دلایل این مساله، انتقال حرارت توسط جداره فلزی غلاف چاله حرارتی از سطح زمین به روغن موجود در انتهای چاله باشد. برای بررسی درستی این فرضیه، قسمت بالای غلاف چند چاله حرارتی عایق بندی شده و مشاهده شد که در طول شبانه روز، تغییرات درجه حرارت خوانده شده از چاله حرارتی کمتر شد . این نتیجه تایید کننده فرضیه انتقال حرارت توسط غلاف فلزی چاله حرارتی است . بنابراین پیشنهاد می شود که بدنه چاله های حرارتی در آزمایش مقاومت نشتی از مواد غیر فلزی ساخته و در انتهای آن یک محفظه فلزی تعبیه شود.