ﭘﻮﺷﺶ ﺣﻔﺎﻇﺘﯽ ﺳﻄﻮﺡ ﺧﺎﺭﺟﯽ ﻟﻮﻟﻪﻫﺎی ﻓﻮﻻﺩی ﺑﺎ ﻧﻮﺍﺭﭘﯿﭽﯽ ﺑﻪ ﻃﺮﯾﻖ ﺳﺮﺩ

1-3-5 ﮐﻠﯿﺎﺕ

ﺍﺟﺮﺍی ﭘﻮﺷﺶ ﺣﻔﺎﻇﺘﯽ ﺑﺎ ﻧﻮﺍﺭﭘﯿﭽﯽ، ﺑﻪ ﺻﻮﺭﺕ ﻋﻤﻠﯿﺎﺕ ﭘﯿﻮﺳﺘﻪ ﺑﻮﺩﻩ و ﭘﺲ ﺍﺯ ﺁﻣﺎﺩﻩﺳﺎﺯی ﺳﻄﺢ ﺧﺎﺭﺟﯽ ﻟﻮﻟﻪ، ﺷﺮوﻉ ﺷﺪﻩ و ﯾﮑﯽ ﭘﺲ ﺍﺯ ﺩﯾﮕﺮی ﺩﺭ ﺳﻪ ﻣﺮﺣﻠﻪ ﺑﻪ ﺷﺮﺡ ﺯﯾﺮ ﻣﯽﺑﺎﺷﺪ:

ﺍﻟﻒ – ﺁﺳﺘﺮی ﮐﻪ ﻗﺒﻞ ﺍﺯ ﺍﺟﺮﺍی ﻧﻮﺍﺭ ﺯﯾﺮی ﺑﺮ ﺭوی ﺳﻄﺢ ﻟﻮﻟﻪ ﺯﺩﻩ ﻣﯽﺷﻮﺩ و ﻫﺪﻑ ﺁﻥ ﺍﯾﺠﺎﺩ ﻻﯾﻪ ﭼﺴﺒﻨﺪﻩ ﺑﯿﻦ ﻟﻮﻟﻪ و ﻧﻮﺍﺭ ﻣﯽﺑﺎﺷﺪ.

ﺏ – ﻧﻮﺍﺭ ﺯﯾﺮی ﮐﻪ ﺑﺮﺍی ﺣﻔﺎﻇﺖ ﻟﻮﻟﻪ ﺩﺭ ﻣﻘﺎﺑﻞ ﺧﻮﺭﺩﮔﯽ و ﺯﻧﮓﺯﺩﮔﯽ، ﻣﺴﺘﻘﯿﻤﺎً ﺑﺮ ﺭوی ﺳﻄﺢ ﺁﺳﺘﺮی ﺧﻮﺭﺩﻩ ﻟﻮﻟﻪ ﭘﯿﭽﯿﺪﻩ ﻣﯽﺷﻮﺩ.

پ – ﻧﻮﺍﺭ ﭘﻮﺷﺶ ﺭوﯾﯽ ﮐﻪ ﺑﺮﺍی ﺣﻔﺎﻇﺖ ﺩﺭ ﻣﻘﺎﺑﻞ ﺻﺪﻣﺎﺕ ﻣﮑﺎﻧﯿﮑﯽ، ﻣﺴﺘﻘﯿﻤﺎً ﺑﺮ ﺭوی ﻧﻮﺍﺭ ﺯﯾﺮی ﭘﯿﭽﯿﺪﻩ ﻣﯽﺷﻮﺩ.

ﺍﻏﻠﺐ ﻧﻮﺍﺭﻫﺎی ﭘﻼﺳﺘﯿﮑﯽ، ﺧﺎﺻﯿﺖ ﺍﺭﺗﺠﺎﻋﯽ ﺧﻮﺩ ﺭﺍ ﺩﺭ ﺩﻣﺎی ﮐﻤﺘﺮ ﺍﺯ 7 ﺩﺭﺟﻪ ﺳﺎﻧﺘﯿﮕﺮﺍﺩ ﺍﺯ ﺩﺳﺖ ﻣﯽﺩﻫﻨﺪ و ﻧﻮﺍﺭﭘﯿﭽﯽ ﺩﺭ ﺍﯾﻦ ﺩﻣﺎ و ﮐﻤﺘﺮ ﺍﺯ ﺁﻥ ﺩﭼﺎﺭ ﺍﺷﮑﺎﻝ ﻣﯽﺷﻮﺩ، ﻟﺬﺍ ﻋﻤﻠﯿﺎﺕ ﻓﻮﻕ ﺑﺎﯾﺪ ﺩﺭ ﺩﻣﺎی ﺑﺎﻻﺗﺮ ﺍﺯ 7 ﺩﺭﺟﻪ ﺳﺎﻧﺘﯿﮕﺮﺍﺩ ﺻﻮﺭﺕ ﭘﺬﯾﺮﺩ.

ﻫﻤﭽﻨﯿﻦ ﺣﺮﺍﺭﺕ و ﺗﺎﺑﺶ ﻣﺴﺘﻘﯿﻢ ﻧﻮﺭ ﺧﻮﺭﺷﯿﺪ ﺩﺭ ﻓﺼﻞ ﮔﺮﻣﺎ، ﻣﻮﺟﺐ ﺑﺎﺩﮐﺮﺩﻥ و ﺍﯾﺠﺎﺩ ﭼﯿﻦ و ﭼﺮوک ﻧﻮﺍﺭﻫﺎ ﻣﯽﺷﻮﺩ. ﺑﻨﺎﺑﺮﺍﯾﻦ ﺑﺎﯾﺪ ﺩﺭ ﺍﯾﻦ ﻣﻮﺍﻗﻊ ﺍﺯ ﻧﻮﺍﺭﭘﯿﭽﯽ ﺧﻮﺩﺩﺍﺭی ﮔﺮﺩﺩ و ﻧﻮﺍﺭﭘﯿﭽﯽ ﺩﺭ ﺳﺎﻋﺎﺕ ﺍوﻟﯿﻪ ﺻﺒﺢ ﺍﻧﺠﺎﻡ ﭘﺬﯾﺮﺩ و ﯾﺎ ﺍﯾﻨﮑﻪ ﻧﻮﺍﺭﭘﯿﭽﯽ ﺩﺭ ﻣﺤﻮﻃﻪ ﺳﺮﭘﻮﺷﯿﺪﻩ ﺍﻧﺠﺎﻡ ﺷﺪﻩ و ﻟﻮﻟﻪﻫﺎ ﭘﺲ ﺍﺯ ﻧﻮﺍﺭﭘﯿﭽﯽ و ﺁﺯﻣﺎﯾﺶ ﺍﻟﮑﺘﺮﯾﮑﯽ، ﺩﺭ ﺧﺎک ﺩﻓﻦ ﮔﺮﺩﻧﺪ.

ﺩﺭ ﻫﻮﺍی ﺑﺎﺭﺍﻧﯽ و ﻣﻪ ﺳﻨﮕﯿﻦ ﮐﻪ ﺭﻃﻮﺑﺖ ﺑﺮ ﺭوی ﻟﻮﻟﻪ ﺟﻤﻊ ﻣﯽﺷﻮﺩ، ﺑﺎﯾﺪ ﮐﺎﺭ ﻧﻮﺍﺭﭘﯿﭽﯽ ﺭﺍ ﻣﺘﻮﻗﻒ ﻧﻤﻮﺩ. ﺷﺒﻨﻢ ﺻﺒﺤﮕﺎﻫﯽ ﻧﯿﺰ ﺑﺎﯾﺪ ﺍﺯ ﺭوی ﻟﻮﻟﻪ ﭘﺎک ﮔﺮﺩﺩ.

ﺑﺮﺍی ﺗﻬﯿﻪ ﻣﺼﺎﻟﺢ، ﺗﻮﺻﯿﻪ ﻣﯽﺷﻮﺩ ﺩﺭ وﻫﻠﻪ ﺍوﻝ، ﺑﻪ ﺍﺳﺘﺎﻧﺪﺍﺭﺩﻫﺎی ﻣﺼﻮﺏ ﻣﺆﺳﺴﻪ ﺍﺳﺘﺎﻧﺪﺍﺭﺩ و ﺗﺤﻘﯿﻘﺎﺕ ﺻﻨﻌﺘﯽ ﺍﯾﺮﺍﻥ (ISIRI) و ﺳﺎﺯﻣﺎﻥ ﻣﺪﯾﺮﯾﺖ و ﺑﺮﻧﺎﻣﻪﺭﯾﺰی ﮐﺸﻮﺭ و ﭘﺲ ﺍﺯ ﺁﻥ ﺑﻪ ﺍﺳﺘﺎﻧﺪﺍﺭﺩﻫﺎی ﺑﯿﻦﺍﻟﻤﻠﻠﯽ ﻣﺎﻧﻨﺪ BS, AWWA, ISO و DIN ﻣﺮﺍﺟﻌﻪ ﮔﺮﺩﺩ.

ﺁﺳﺘﺮی و ﻧﻮﺍﺭﻫﺎی ﻣﺼﺮﻓﯽ، ﺑﺎﯾﺪ ﺍﺯ ﯾﮏ ﺳﺎﺯﻧﺪﻩ ﺧﺮﯾﺪﺍﺭی ﺷﺪﻩ و ﺑﺎ ﯾﮑﺪﯾﮕﺮ ﺳﺎﺯﮔﺎﺭ ﺑﺎﺷﻨﺪ.

2-3-5 ﺍﺳﺘﺎﻧﺪﺍﺭﺩﻫﺎ و ﻣﺮﺍﺟﻊ

ﻣﺸﺨﺼﺎﺕ ﻓﻨﯽ ﺣﺎﺿﺮ ﺑﺮﺍی ﺍﺟﺮﺍی ﭘﻮﺷﺶ ﺧﺎﺭﺟﯽ ﻟﻮﻟﻪﻫﺎی ﻓﻮﻻﺩی ﺯﯾﺮﺯﻣﯿﻨﯽ ﺑﺎ ﻧﻮﺍﺭﭘﯿﭽﯽ ﺑﻪ ﻃﺮﯾﻖ ﺳﺮﺩ ﺗﻬﯿﻪ ﮔﺮﺩﯾﺪﻩ و ﺷﺎﻣﻞ ﺗﻤﯿﺰﮐﺎﺭی و ﺁﻣﺎﺩﻩﺳﺎﺯی ﺳﻄﺢ ﻟﻮﻟﻪ، ﺍﺟﺮﺍی ﻻﯾﻪ ﺁﺳﺘﺮی ﺑﺮ ﺭوی ﺳﻄﺢ ﻟﻮﻟﻪ و ﻧﻮﺍﺭﭘﯿﭽﯽ ﺑﺎ ﻧﻮﺍﺭﻫﺎی ﺯﯾﺮی و ﺭوﯾﯽ، ﺗﻌﻤﯿﺮ ﭘﻮﺷﺶ و ﺁﺯﻣﺎﯾﺸﻬﺎی ﻣﻮﺭﺩ ﻧﯿﺎﺯ ﭘﻮﺷﺶ ﻣﯽﺑﺎﺷﺪ.

ﭼﻨﺎﻧﭽﻪ ﺩﺭ ﻣﻮﺍﺭﺩی ﺍﯾﻦ ﻣﺸﺨﺼﺎﺕ ﻓﻨﯽ ﮐﺎﻣﻞ ﻧﺒﻮﺩﻩ و ﯾﺎ ﺩﺭ ﺯﻣﯿﻨﻪ ﻣﻮﺭﺩﻧﻈﺮ ﻣﺴﮑﻮﺕ ﺑﺎﺷﺪ، ﺑﺎﯾﺪ ﺩﺭ وﻫﻠﻪ ﺍوﻝ ﺑﻪ ﺍﺳﺘﺎﻧﺪﺍﺭﺩﻫﺎی ﻣﺼﻮﺏ ﻣﺆﺳﺴﻪ ﺍﺳﺘﺎﻧﺪﺍﺭﺩ و ﺗﺤﻘﯿﻘﺎﺕ ﺻﻨﻌﺘﯽ ﺍﯾﺮﺍﻥ، ﺳﺎﺯﻣﺎﻥ ﻣﺪﯾﺮﯾﺖ و ﺑﺮﻧﺎﻣﻪﺭﯾﺰی ﮐﺸﻮﺭ ﯾﺎ ﺑﺨﺸﻬﺎی ﻣﺮﺗﺒﻂ ﺑﺎ ﺁﺧﺮﯾﻦ وﯾﺮﺍﯾﺶ و ﺗﺠﺪﯾﺪ ﻧﻈﺮ ﺍﺳﺘﺎﻧﺪﺍﺭﺩﻫﺎی ﺑﯿﻦ ﺍﻟﻤﻠﻠﯽ DIN, BS, AWWA, ISO ﻣﺮﺍﺟﻌﻪ ﺷﻮﺩ.

ﺑﺮﺍی ﺗﻬﯿﻪ ﻣﺼﺎﻟﺢ ﻧﯿﺰ، ﻫﻤﺎﻥ ﻃﻮﺭی ﮐﻪ ﻗﺒﻼً ﮔﻔﺘﻪ ﺷﺪ، ﺗﻮﺻﯿﻪ ﻣﯽﺷﻮﺩ ﺑﻪ ﺍﺳﺘﺎﻧﺪﺍﺭﺩﻫﺎی ﻓﻮﻕﺍﻟﺬﮐﺮ ﻣﺮﺍﺟﻌﻪ ﮔﺮﺩﺩ.

3-3-5 ﺗﻤﯿﺰﮐﺎﺭی و ﺁﻣﺎﺩﻩﺳﺎﺯی ﺳﻄﺢ ﻟﻮﻟﻪ

ﺳﻄﺢ ﺧﺎﺭﺟﯽ ﻟﻮﻟﻪ ﺑﺎﯾﺪ ﺍﺯ ﻫﺮﮔﻮﻧﻪ ﺭوﻏﻦ، ﭼﺮﺑﯽ، ﮔﺮﯾﺲ و ﯾﺎ ﻧﺎﺧﺎﻟﺼﯽﻫﺎی ﺩﯾﮕﺮ ﺑﺎ ﺍﺳﺘﻔﺎﺩﻩ ﺍﺯ ﺣﻼﻝ ﻣﻨﺎﺳﺐ ﭘﺎک ﺷﻮﺩ و ﺳﭙﺲ ﺑﺎ ﯾﮑﯽ ﺍﺯ ﺭوﺷﻬﺎی ﻣﺎﺳﻪﭘﺎﺷﯽ ﯾﺎ ﺳﺎﭼﻤﻪﺯﻧﯽ، ﻫﻤﺎﻥﮔﻮﻧﻪ ﮐﻪ ﺩﺭ ﺑﻨﺪ 3-2-5 ﺍﯾﻦ ﻣﺸﺨﺼﺎﺕ ﻓﻨﯽ ﺗﺸﺮﯾﺢ ﮔﺮﺩﯾﺪﻩ ﺍﺳﺖ، ﺳﻄﺢ ﺧﺎﺭﺟﯽ ﻟﻮﻟﻪ ﺗﻤﯿﺰﮐﺎﺭی و ﺁﻣﺎﺩﻩﺳﺎﺯی ﺷﻮﺩ.

ﺻﺮﻑ ﻧﻈﺮ ﺍﺯ وﺿﻊ ﺍوﻟﯿﻪ ﻟﻮﻟﻪ، ﺳﻄﺢ ﺗﻤﯿﺰ ﺷﺪﻩ ﻟﻮﻟﻪ ﺑﺎﯾﺪ ﺑﺎ ﺩﺭﺟﻪ ﺗﻤﯿﺰی Sa2 ﺍﺳﺘﺎﻧﺪﺍﺭﺩ ﺑﯿﻦﺍﻟﻤﻠﻠﯽ ISO 8501-1 (ﯾﺎ ﺍﺳﺘﺎﻧﺪﺍﺭﺩ ﺳﻮﺋﺪی (SIS 055900 ﻣﻄﺎﺑﻘﺖ ﻧﻤﺎﯾﺪ. ﻧﻤﻮﻧﻪﺍی ﺍﺯ ﻟﻮﻟﻪ ﺗﻤﯿﺰ ﺷﺪﻩ ﺑﺮﺍی ﻣﻘﺎﯾﺴﻪﻫﺎی ﺑﻌﺪی ﺑﺎﯾﺪ ﺩﺭ ﺟﺎی ﺧﺸﮏ ﻧﮕﻬﺪﺍﺭی ﺷﻮﺩ.

4-3-5 ﺍﺟﺮﺍی ﻻﯾﻪ ﺁﺳﺘﺮی

ﻻﯾﻪ ﺁﺳﺘﺮی ﺑﺎﯾﺪ ﺑﻼﻓﺎﺻﻠﻪ ﭘﺲ ﺍﺯ ﺗﻤﯿﺰﮐﺎﺭی ﺳﻄﺢ ﻟﻮﻟﻪ و ﭘﺲ ﺍﺯ ﮔﺮﺩﮔﯿﺮی ﻧﺎﺷﯽ ﺍﺯ ﻣﺎﺳﻪﭘﺎﺷﯽ، ﻣﻄﺎﺑﻖ ﺑﺎ ﻣﻔﺎﺩ ﻣﻨﺪﺭﺝ ﺩﺭ ﺑﻨـــــﺪ 4-2-5 ﺍﯾﻦ ﻣﺸﺨﺼﺎﺕ ﻓﻨﯽ ﺍﺟﺮﺍ ﮔﺮﺩﺩ. ﺿﺨﺎﻣﺖ ﻻﯾﻪ ﺁﺳﺘﺮی ﻃﺒﻖ ﺗﻮﺻﯿﻪ ﺳﺎﺯﻧﺪﻩ ﺁﻥ ﺗﻌﯿﯿﻦ ﻣﯽﮔﺮﺩﺩ، وﻟﯽ ﺍﯾﻦ ﺿﺨﺎﻣﺖ ﻧﺒﺎﯾﺪ ﺍﺯ 25 ﻣﯿﮑﺮوﻥ ﮐﻤﺘﺮ ﺑﺎﺷﺪ.

ﻗﺒﻞ ﺍﺯ ﭘﯿﭽﯿﺪﻥ ﻧﻮﺍﺭ ﺑﺮ ﺭوی ﺳﻄﺢ ﺁﺳﺘﺮی ﺧﻮﺭﺩﻩ، ﺑﺎﯾﺪ ﻃﺒﻖ ﺗﻮﺻﯿﻪ ﺳﺎﺯﻧﺪﻩ، ﺍﺟﺎﺯﻩ ﺩﺍﺩﻩ ﺷﻮﺩ ﺗﺎ ﻻﯾﻪ ﺁﺳﺘﺮی ﺑﻪ ﺍﻧﺪﺍﺯﻩ ﮐﺎﻓﯽ ﺧﺸﮏ ﮔﺮﺩﺩ.

5-3-5 ﺍﺟﺮﺍی ﻧﻮﺍﺭ ﺯﯾﺮی

ﻧﻮﺍﺭ ﺯﯾﺮی ﺑﺎﯾﺪ ﻣﺴﺘﻘﯿﻤﺎً ﺑﺮﺭوی ﺳﻄﺢ ﺁﺳﺘﺮی ﺧﻮﺭﺩﻩ ﺑﻪ وﺳﯿﻠﻪ ﺩﺳﺘﮕﺎﻩ ﻧﻮﺍﺭﭘﯿﭽﯽ ﺑﻪ ﺩوﺭ ﻟﻮﻟﻪ ﭘﯿﭽﯿﺪﻩ ﺷﻮﺩ. ﻧﻮﺍﺭ ﺑﺎﯾﺪ ﺩﺍﺭﺍی ﻫﻢﭘﻮﺷﺎﻧﯽ ﺑﻮﺩﻩ و ﮐﺎﻣﻼً ﮐﺸﯿﺪﻩ ﺷﻮﺩ، ﺑﻪ ﻃﻮﺭی ﮐﻪ ﺁﺛﺎﺭ ﭼﯿﻦ و ﭼﺮوک ﺑﺮﺭوی ﻟﻮﻟﻪ ﺑﺎﻗﯽ ﻧﻤﺎﻧﺪ.

ﺗﻨﺶ وﺍﺭﺩﻩ ﺑﻪ ﻧﻮﺍﺭ ﺑﺎﯾﺪ ﺛﺎﺑﺖ ﺑﻮﺩﻩ و ﻣﯿﺰﺍﻥ ﺁﻥ ﻃﻮﺭی ﺗﻨﻈﯿﻢ ﮔﺮﺩﺩ ﮐﻪ ﺣﺪﺍﮐﺜﺮ ﻧﯿﻢ ﺩﺭﺻﺪ ﺍﺯ ﻋﺮﺽ ﻧﻮﺍﺭ ﺩﺭ ﺍﺛﺮ ﮐﺶ ﺁﻣﺪﻥ ﮐﺎﺳﺘﻪ ﺷﻮﺩ. ﺗﻨﻈﯿﻢ ﮐﺸﺶ ﻧﻮﺍﺭ ﺩﺭ ﮐﯿﻔﯿﺖ ﻧﻮﺍﺭﭘﯿﭽﯽ ﺩﺍﺭﺍی ﺍﻫﻤﯿﺖ ﻣﯽﺑﺎﺷﺪ.

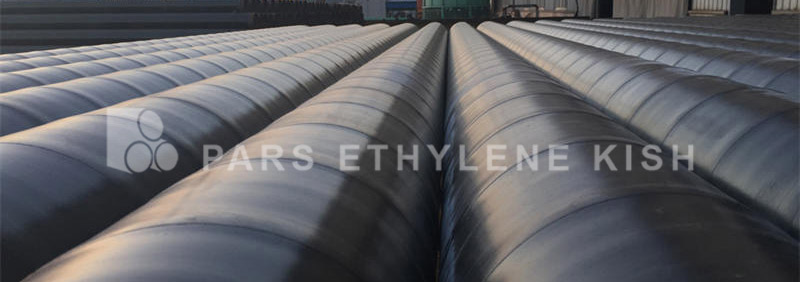

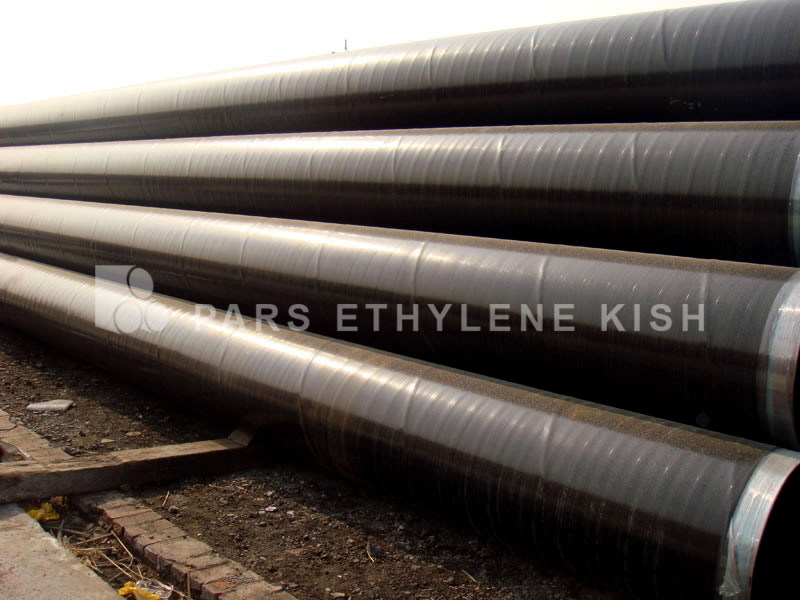

وﻗﺘﯽ ﻧﻮﺍﺭ ﺑﺮ ﺭوی ﻟﻮﻟﻪﻫﺎی ﻓﻮﻻﺩی ﺑﺎ ﺟﻮﺵ ﺍﺳﭙﯿﺮﺍﻝ ﭘﯿﭽﯿﺪﻩ ﻣﯽﺷﻮﺩ، ﺑﺮﺍی ﻧﻮﺍﺭﭘﯿﭽﯽ ﺑﺎﯾﺪ ﻣﻌﻤﻮﻻً ﺑﺎ ﺟﻬﺖ ﺟﻮﺵ ﺍﺳﭙﯿﺮﺍﻝ ﻣﻮﺍﺯی ﺑﺎﺷﺪ. ﻣﯿﺰﺍﻥ ﻫﻢﭘﻮﺷﺎﻧﯽ ﻧﻮﺍﺭ ﺑﺎﯾﺪ ﺣﺪﺍﻗﻞ 25 ﻣﯿﻠﯿﻤﺘﺮﺑﺎﺷﺪ. ﻫﻢﭘﻮﺷﺎﻧﯽ ﺑﺎﯾﺪ ﺻﺎﻑ و ﯾﮑﻨﻮﺍﺧﺖ ﺑﻮﺩﻩ، ﺑﻪ ﻃﻮﺭی ﮐﻪ ﭘﯿﻮﺳﺘﮕﯽ ﻻﯾﻪ ﻧﻮﺍﺭ ﺣﻔﺎﻇﺘﯽ ﺭﺍ ﺗﺄﻣﯿﻦ ﻧﻤﺎﯾﺪ.

ﺩﺭ ﺿﻤﻦ ﻧﻮﺍﺭﭘﯿﭽﯽ، ﻧﻮﺍﺭ ﺣﻠﻘﻪ ﺟﺪﯾﺪ ﺑﺎﯾﺪ ﺣﺪﺍﻗﻞ 150 ﻣﯿﻠﯿﻤﺘﺮ ﺭوی ﻗﺴﻤﺖ ﻧﻮﺍﺭﭘﯿﭽﯽ ﺷﺪﻩ ﻟﻮﻟﻪ ﭘﻮﺷﺎﻧﺪﻩ ﺷﻮﺩ. ﺑﺮﺍی ﺟﻠﻮﮔﯿﺮی ﺍﺯ ﻟﻐﺰﺵ و ﺟﺎﺑﺠﺎﯾﯽ ﻧﻮﺍﺭ ﺟﺪﯾﺪ، ﻣﯽﺗﻮﺍﻥ ﺑﺎ ﺩﺳﺖ ﻧﻮﺍﺭ ﺭﺍ ﺑﺮ ﺭوی ﻧﻮﺍﺭ ﻗﺪﯾﻤﯽ ﻓﺸﺮﺩ.

ﺯﺍوﯾﻪ ﻧﻮﺍﺭﭘﯿﭽﯽ ﺑﺎﯾﺪ ﺛﺎﺑﺖ ﻣﺎﻧﺪﻩ و ﺑﺎ ﺗﻐﯿﯿﺮ ﺣﻠﻘﻪﻫﺎی ﻧﻮﺍﺭ، ﻧﺒﺎﯾﺪ ﺩﺭ ﺯﺍوﯾﻪ ﻧﻮﺍﺭﭘﯿﭽﯽ و ﮐﺸﺶ ﺁﻥ ﺗﻐﯿﯿﺮی ﺩﺍﺩﻩ ﺷﻮﺩ.

6-3-5 ﺍﺟﺮﺍی ﻧﻮﺍﺭ ﺭوﯾﯽ

ﻧــﻮﺍﺭ ﺭوﯾﯽ ﺑﻪ وﺳﯿﻠﻪ ﻫﻤـﺎﻥ ﺩﺳﺘﮕﺎﻫﯽ ﮐﻪ ﺑﺮﺍی ﭘﯿﭽﯿﺪﻥ ﻧﻮﺍﺭ ﺯﯾﺮی ﻣﻮﺭﺩ ﺍﺳﺘﻔﺎﺩﻩ ﻗﺮﺍﺭ ﻣﯽﮔﯿﺮﺩ، ﺑﺮ ﺭوی ﻧﻮﺍﺭ ﺯﯾﺮی ﭘﯿﭽﯿﺪﻩ ﻣﯽﺷﻮﺩ. ﻗﺴﻤﺖ ﻫﻢﭘﻮﺷﺎﻧﯽ ﻧﻮﺍﺭ ﺭوﯾﯽ ﻧﺒﺎﯾﺪ ﺑﺮ ﺭوی ﻗﺴﻤﺖ ﻫﻢﭘﻮﺷﺎﻧﯽ ﻧﻮﺍﺭ ﺯﯾﺮی ﻗﺮﺍﺭ ﮔﯿﺮﺩ.

ﺣﺪﺍﻗﻞ ﻣﯿﺰﺍﻥ ﻫﻢ ﭘﻮﺷﺎﻧﯽ ﻧﻮﺍﺭ ﺭوﯾﯽ و ﻫﻤﭽﻨﯿﻦ ﻣﯿﺰﺍﻥ ﻫﻢﭘﻮﺷﺎﻧﯽ ﻧﻮﺍﺭ ﺟﺪﯾﺪ ﺑﺎ ﻧﻮﺍﺭ ﻗﺪﯾﻤﯽ، ﻣﻄﺎﺑﻖ ﺁﻧﭽﻪ ﺑﺮﺍی ﻧﻮﺍﺭ ﺯﯾـــــــﺮی (ﺑﻨﺪ (5-3-5 ﺫﮐﺮ ﺷﺪﻩ ﺍﺳﺖ، ﻣﯽﺑﺎﺷﺪ.

7-3-5 ﭘﻮﺷﺶ ﻣﺘﻌﻠﻘﺎﺕ و ﻗﺴﻤﺘﻬﺎی ﻧﺎﻣﻨﻈﻢ

ﺑﺮﺍی ﺍﺟﺮﺍی ﭘﻮﺷﺶ ﻣﺘﻌﻠﻘﺎﺕ و ﻗﺴﻤﺘﻬﺎی ﻧﺎﻣﻨﻈﻢ ﮐﻪ ﺩﺭ ﺁﻧﻬﺎ ﺍﺳﺘﻔﺎﺩﻩ ﺍﺯ ﻣﺎﺷﯿﻦ ﻣﯿﺴﺮ ﻧﯿﺴﺖ، ﻧﻮﺍﺭﭘﯿﭽﯽ ﺑﺎ ﺩﺳﺖ ﺍﻧﺠﺎﻡ ﺧﻮﺍﻫﺪ ﺷﺪ. ﺩﺭ ﺟﺎﯾﯽ ﮐﻪ ﻧﻮﺍﺭﭘﯿﭽﯽ ﺑﺎ ﺩﺳﺖ ﺍﻧﺠﺎﻡ ﻣﯽﺷﻮﺩ، ﺑﺎﯾﺪ ﺳﻌﯽ ﻧﻤﻮﺩ ﮐﻪ ﺳﻄﺢ ﻧﻮﺍﺭﭘﯿﭽﯽ ﺷﺪﻩ ﯾﮑﻨﻮﺍﺧﺖ ﺑﻮﺩﻩ و ﭼﯿﻦ و ﭼﺮوک ﺑﺮ ﺭوی ﻟﻮﻟﻪ ﺑﺎﻗﯽ ﻧﻤﺎﻧﺪ.

ﮐﻠﯿﻪ ﻋﻤﻠﯿﺎﺕ ﭘﻮﺷﺶ ﻣﺘﻌﻠﻘﺎﺕ، ﺷﺎﻣﻞ ﺁﻣﺎﺩﻩﺳﺎﺯی ﺳﻄﺢ، ﺍﺟﺮﺍی ﻻﯾﻪ ﺁﺳﺘﺮی و ﺍﺟﺮﺍی ﻧﻮﺍﺭ ﺯﯾﺮی و ﻧﻮﺍﺭ ﺭوﯾﯽ ﻣﺎﻧﻨﺪ ﻋﻤﻠﯿﺎﺕ ﭘﻮﺷﺶ ﻟﻮﻟﻪ ﻣﯽﺑﺎﺷﺪ، ﻣﮕﺮ ﺍﯾﻦ ﮐﻪ ﺩﺭ ﻣﺸﺨﺼﺎﺕ ﻃﺮﺡ ﺑﻪ ﻧﺤﻮ ﺩﯾﮕﺮی ﻣﺸﺨﺺ ﺷﺪﻩ ﺑﺎﺷﺪ.

ﭘﻮﺷﺶ ﻣﺘﻌﻠﻘﺎﺕ و ﻗﺴﻤﺘﻬﺎی ﻧﺎﻣﻨﻈﻢ، ﻣﺎﻧﻨﺪ ﺳﻪﺭﺍﻫﯽ، ﺯﺍﻧﻮﯾﯽ، ﺩﺭﭘﻮﺵ ﺍﻧﺘﻬﺎﯾﯽ و ﻏﯿﺮﻩ ﺭﺍ ﻣﯽﺗﻮﺍﻥ ﺑﺎ ﻧﻮﺍﺭﻫﺎی ﻧــﺮﻡ و ﻣﺨﺼﻮﺹ ﮐــﻪ ﻗﺎﺑﻠﯿﺖ ﺷﮑﻞﭘﺬﯾﺮی ﺩﺍﺷﺘﻪ و ﮐﺸﺶ ﺁﻥ ﺯﯾﺎﺩ ﻣﯽﺑﺎﺷﺪ و ﺑﺎ ﺣﻠﻘﻪﻫﺎی ﮐﻢﻗﻄﺮ و ﻧﻮﺍﺭ ﮐﻢﻋﺮﺽ ﮐﻪ ﺑﺮﺍی ﮐﺎﺭﺑﺮﺩ ﺑﺎ ﺩﺳﺖ ﻣﻨﺎﺳﺐ ﺍﺳﺖ ﺍﻧﺠﺎﻡ ﺩﺍﺩ. ﻧﻮﺍﺭﻫﺎی ﻣﺰﺑﻮﺭ ﺩﺍﺭﺍی ﺁﺳﺘﺮی ﻣﺨﺼﻮﺹ ﺑﻪ ﺧﻮﺩ ﻣﯽﺑﺎﺷﻨﺪ.

8-3-5 ﭘﻮﺷﺶ ﺍﺗﺼﺎﻟﯽﻫﺎی ﺍﻧﻌﻄﺎﻑﭘﺬﯾﺮ

ﺑﺮﺍی ﭘﻮﺷﺶ ﺍﺗﺼﺎﻟﯽﻫﺎی ﺍﻧﻌﻄﺎﻑﭘﺬﯾﺮ، ﻣﻌﻤﻮﻻً ﺍﺯ ﻧﻮﺍﺭﻫﺎی ﻧﺮﻡ و ﻣﺨﺼﻮﺹ ﮐﻪ ﻗﺎﺑﻠﯿﺖ ﺷﮑﻞﭘﺬﯾﺮی ﺩﺍﺭﺩ و ﺧﻤﯿﺮ ﻣﺨﺼﻮﺹ ﺍﺳﺘﻔﺎﺩﻩ ﻣﯽﺷﻮﺩ. ﻣﺼﺎﻟﺢ ﭘﻮﺷﺶ ﻣﺤﻞ ﺍﺗﺼﺎﻟﯽ، ﺑﺎﯾﺪ ﺑﺎ ﻣﺼﺎﻟﺢ ﭘﻮﺷﺶ ﻟﻮﻟﻪ ﺳﺎﺯﮔﺎﺭ ﺑﺎﺷﺪ. ﺑﺮﺍی ﺍﺟﺮﺍی ﭘﻮﺷﺶ ﻣﺤﻞ ﺍﺗﺼﺎﻟﯽ، ﺑﺎﯾﺪ ﺩﺳﺘﻮﺭﺍﻟﻌﻤﻞ ﺳﺎﺯﻧﺪﻩ ﻣﺼﺎﻟﺢ ﭘﻮﺷﺶ ﺑﺎ ﺩﻗﺖ ﺭﻋﺎﯾﺖ ﮔﺮﺩﺩ.

ﺑﻪ ﻃﻮﺭ ﻣﻌﻤﻮﻝ، ﻧﺤﻮﻩ ﺍﺟﺮﺍ ﺑﻪ ﺍﯾﻦ ﺗﺮﺗﯿﺐ ﺍﺳﺖ ﮐﻪ ﭘﺲ ﺍﺯ ﺗﻤﯿﺰﮐﺮﺩﻥ ﺍﺗﺼﺎﻟﯽ و ﺍﻃﺮﺍﻑ ﺁﻥ، ﺑﻼﻓﺎﺻﻠﻪ ﻻﯾﻪ ﺁﺳﺘﺮی ﺯﺩﻩ ﻣﯽﺷﻮﺩ. ﭘﺲ ﺍﺯ ﺧﺸﮏ ﺷﺪﻥ ﺁﺳﺘﺮی، ﺍﺗﺼﺎﻟﯽ ﺍﻧﻌﻄﺎﻑ ﭘﺬﯾﺮ ﺑﺎ ﺧﻤﯿﺮ ﻣﺨﺼﻮﺹ ﮐﺎﻣﻼً ﭘﻮﺷﺎﻧﺪﻩ ﻣﯽﺷﻮﺩ، ﺑﻪ ﻃﻮﺭی ﮐﻪ ﺣﻠﻘﻪ ﻣﯿﺎﻧﯽ و ﺭﯾﻨﮓﻫﺎ، ﭘﯿﭻ و ﻣﻬﺮﻩﻫﺎ، ﮐﺎﻣﻼً ﭘﻮﺷﯿﺪﻩ ﺷﻮﻧﺪ. ﺧﻤﯿﺮ ﺑﻪ ﺻﻮﺭﺕ ﺷﯿﺐﺩﺍﺭ ﺗﺎ ﺳﻄﺢ ﻟﻮﻟﻪ ﺍﺩﺍﻣﻪ ﺩﺍﺩﻩ ﻣﯽﺷﻮﺩ. ﺳﭙـﺲ ﯾﮏ ﻻﯾﻪ ﻧﻮﺍﺭ ﺯﯾﺮی ﺑﺮ ﺭوی ﺍﺗﺼﺎﻟﯽ ﺁﻏﺸﺘﻪ ﺑﻪ ﺧﻤﯿﺮ ﭘﯿﭽﯿﺪﻩ ﻣﯽﺷﻮﺩ و ﺩوﺭ ﺗﺎ ﺩوﺭ ﺁﻥ، ﯾـﮏ ﻻﯾﻪ ﻧﻮﺍﺭ ﻣﺨﺼﻮﺹ ﺭوﯾﯽ ﭘﯿﭽﯿﺪﻩ ﻣﯽﺷﻮﺩ و ﺍﻃﺮﺍﻑ ﻧﻮﺍﺭ ﺭوﯾﯽ، ﺩﺭ ﺩو ﻃﺮﻑ ﺍﺗﺼﺎﻟﯽ، ﺑﺎ ﻧﻮﺍﺭ ﭼﺴﺐﺩﺍﺭ ﻣﺨﺼﻮﺹ ﻣﺤﮑﻢ ﻣﯽﮔﺮﺩﺩ.

9-3-5 ﭘﻮﺷﺶ ﺍﺗﺼﺎﻟﯽﻫﺎی ﺟﻮﺷﯽ

ﻣﺤﻞ ﺍﺗﺼﺎﻟﯽﻫﺎی ﺟﻮﺷﯽ، ﭘﺲ ﺍﺯ ﭘﺎﯾﺎﻥ ﺟﻮﺷﮑﺎﺭی، ﺑﻪ ﻃﻮﺭ ﺩﺳﺘﯽ ﭘﻮﺷﺶ ﺧﻮﺍﻫﻨﺪ ﺷﺪ. ﺍﺑﺘــﺪﺍ ﻣﺤﻞ ﺍﺗﺼﺎﻟﯽ ﺍﺯ ﻫﺮﮔﻮﻧﻪ ﺭوﻏﻦ، ﮔﺮﯾﺲ و ﺳﺎﯾﺮ ﻧﺎﺧﺎﻟﺼﯽﻫﺎ ﺑﺎ ﺣﻼﻝ ﻣﻨﺎﺳﺐ ﭘﺎک ﻣﯽﮔﺮﺩﺩ، ﺳﭙﺲ ﻣﺤﻞ ﺍﺗﺼﺎﻟﯽ، ﺑﺎ ﺑﺮﺱ ﺳﯿﻤﯽ ﺍﺯ ﺳﺮﺑﺎﺭﻩ ﺟﻮﺵ، ﺯﻧﮕﺎﺭ و ﭘﻮﺳﺘﻪ ﮐﺎﻣﻼً ﺗﻤﯿﺰ ﻣﯽﺷﻮﺩ. ﻟﺒﻪﻫﺎی ﺗﯿﺰ ﮐﻪ ﻣﻤﮑﻦ ﺍﺳﺖ ﺑﻪ ﻧﻮﺍﺭﭘﯿﭽﯽ ﺻﺪﻣﻪ ﺑﺰﻧﻨﺪ، ﺑﺎﯾﺪ ﺑﻪ ﻃﺮﯾـــﻖ ﺳﻨﮓﺯﻧﯽ ﺍﺻﻼﺡ ﮔﺮﺩﻧﺪ.

ﭘﻮﺷﺶ ﺭوی ﻟﻮﻟﻪ ﺩﺭ ﺍﻃﺮﺍﻑ ﻣﺤﻞ ﺍﺗﺼﺎﻟﯽ، ﺑﺎﯾﺪ ﺣﺪﺍﻗﻞ ﺑﻪ ﺍﻧﺪﺍﺯﻩ 5 ﺳﺎﻧﺘﯿﻤﺘﺮ ﺍﺯ ﻟﺒﻪ ﺁﻥ، ﺍﺯ ﻣﻮﺍﺩ ﻧﺎﺧﺎﻟﺼﯽ ﮐﺎﻣﻼً ﭘﺎک ﺷﻮﺩ.

ﭘﺲ ﺍﺯ ﺁﻥ ﮐﻪ ﻣﺤﻞ ﺍﺗﺼﺎﻟﯽ ﺑﻪ ﻃﺮﯾﻖ ﻓﻮﻕﺍﻟﺬﮐﺮ ﺗﻤﯿﺰ ﮔﺮﺩﯾﺪ، ﻻﯾﻪ ﺁﺳﺘﺮی ﺯﺩﻩ ﻣﯽﺷﻮﺩ و ﭘﺲ ﺍﺯ ﺧﺸﮏ ﺷﺪﻥ ﺁﺳﺘﺮی، ﻧﻮﺍﺭ ﺯﯾﺮی و ﻧﻮﺍﺭ ﺭوﯾﯽ ﭘﯿﭽﯿﺪﻩ ﻣﯽﺷﻮﺩ، ﺑﻪ ﻃﻮﺭی ﮐﻪ ﺑﻪ ﺍﻧﺪﺍﺯﻩ 5 ﺳﺎﻧﺘﯿﻤﺘﺮ ﺍﺯ ﻫﺮ ﻃﺮﻑ ﺭوی ﭘﻮﺷﺶ ﻗﺒﻠﯽ ﻟﻮﻟﻪ ﺭﺍ ﺑﮕﯿﺮﺩ و ﻫﯿﭻﮔﻮﻧﻪ ﻧﻘﺺ و ﻣﻨﻔﺬی ﻧﺪﺍﺷﺘﻪ ﺑﺎﺷﺪ.

ﺑﺮﺍی ﻧﻮﺍﺭﭘﯿﭽﯽ ﺩﺳﺘﯽ ﻣﺤﻞ ﺍﺗﺼﺎﻟﯽ، ﺑﺎﯾﺪ ﺍﺯ ﺣﻠﻘﻪﻫﺎی ﮐﻢﻗﻄﺮ و ﻧﻮﺍﺭ ﮐﻢﻋﺮﺽ ﮐﻪ ﺑﺮﺍی ﮐﺎﺭﺑﺮﺩ ﺩﺳﺘﯽ ﻣﻨﺎﺳﺐ ﺍﺳﺖ، ﺍﺳﺘﻔﺎﺩﻩ ﮐﺮﺩ. ﺩﺭ ﻫﻨﮕﺎﻡ ﻧﻮﺍﺭﭘﯿﭽﯽ ﺑﺎ ﺩﺳﺖ، ﺑﺎﯾﺪ ﺳﻌﯽ و ﮐﻮﺷﺶ ﺷﻮﺩ ﮐﻪ ﺳﻄﺢ ﻧﻮﺍﺭﭘﯿﭽﯽ ﺷﺪﻩ ﯾﮑﻨﻮﺍﺧﺖ و ﺻﺎﻑ ﺑﻮﺩﻩ و ﭼﯿﻦ و ﭼﺮوک ﺑﺮ ﺭوی ﻟﻮﻟﻪ ﺑﺎﻗﯽ ﻧﻤﺎﻧﺪ.

10-3-5 ﺗﻌﻤﯿﺮ ﭘﻮﺷﺶ ﻟﻮﻟﻪ

ﻧﻘﺎﻁ ﻣﻌﯿﻮﺏ ﺩﺭ ﭘﻮﺷﺶ ﻟﻮﻟﻪ ﺑﻪ ﻃﺮﯾﻖ ﺯﯾﺮ ﺗﻌﻤﯿﺮ ﻣﯽﮔﺮﺩﻧﺪ.

ﺍﺑﺘﺪﺍ ﻧﻮﺍﺭ ﻗﺴﻤﺖ ﺁﺳﯿﺐ ﺩﯾﺪﻩ ﭘﻮﺷﺶ ﻟﻮﻟﻪ ﮐﺎﻣﻼً ﺑﺮﺩﺍﺷﺘﻪ ﻣﯽﺷﻮﺩ و ﮐﻨﺎﺭﻩﻫﺎی ﺁﻥ ﺑﻪ ﺻﻮﺭﺕ ﻣﻀﺮﺱ ﺩﺭﺁﻣﺪﻩ ﺗﺎ ﺍﺯ ﭼﺴﺒﻨﺪﮔﯽ ﺑﻬﺘﺮ ﺑﯿﻦ ﻧﻮﺍﺭی ﮐﻪ ﺩﺭ ﺗﻌﻤﯿﺮ ﺑﻪ ﮐﺎﺭ ﻣﯽﺭوﺩ و ﻧﻮﺍﺭ ﺍﺻﻠﯽ ﺍﻃﻤﯿﻨﺎﻥ ﺣﺎﺻﻞ ﮔﺮﺩﺩ. ﻫﺮﮔﺎﻩ ﻣﺴﺎﺣﺖ ﻗﺴﻤﺖ ﻣﻌﯿﻮﺏ، ﺑﯿﺸﺘﺮ ﺍﺯ 2 ﺍﯾﻨﭻ ﻣﺮﺑـــــﻊ 12/5) ﺳﺎﻧﺘﯿﻤﺘﺮﻣﺮﺑﻊ) ﺑﺎﺷﺪ، ﺳﻄﺢ ﻟﻮﻟﻪ ﺗﺎ ﻧﻤﺎﯾﺎﻥ ﺷﺪﻥ ﻓﻠﺰ ﺁﻥ ﺑﺎ ﺍﺳﺘﻔﺎﺩﻩ ﺍﺯ ﺑﺮﺱ ﺳﯿﻤﯽ ﺗﻤﯿﺰ ﺧﻮﺍﻫﺪ ﺷﺪ. ﺳﻄﺢ ﺗﻤﯿﺰ ﺷﺪﻩ، ﺁﺳﺘﺮی ﺧﻮﺭﺩﻩ و ﭘﺲ ﺍﺯ ﺧﺸﮏ ﺷﺪﻥ ﺁﺳﺘﺮی، ﻧﻮﺍﺭ ﺳﺮﺩ ﺯﯾﺮی ﺑﻪ ﺭوﺵ ﻣﻌﻤﻮﻝ ﺍﺟﺮﺍ ﺧﻮﺍﻫﺪ ﮔﺮﺩﯾﺪ.

ﻧﻮﺍﺭی ﮐﻪ ﺑﺮﺍی ﺗﻌﻤﯿﺮ ﻗﺴﻤﺖ ﻣﻌﯿﻮﺏ ﺑﻪ ﮐﺎﺭ ﻣﯽﺭوﺩ، ﺑﺎﯾﺪ ﺣﺪﺍﻗﻞ 15 ﺳﺎﻧﺘﯿﻤﺘﺮی ﺍﻃﺮﺍﻑ ﻗﺴﻤﺖ ﺁﺳﯿﺐ ﺩﯾﺪﻩ ﺭﺍ ﭘﻮﺷﺶ ﺩﻫﺪ، ﺳﭙﺲ ﻧﻮﺍﺭ ﺭوﯾﯽ ﺍﺟﺮﺍ ﺧﻮﺍﻫﺪ ﮔﺮﺩﯾﺪ، ﺑﻪ ﻃﻮﺭی ﮐﻪ 10 ﺳﺎﻧﺘﯿﻤﺘﺮ ﺍﻃﺮﺍﻑ ﻧﻮﺍﺭ ﺯﯾﺮی ﺭﺍ ﺑﭙﻮﺷﺎﻧﺪ.

ﺍﮔﺮ ﺳﻄﺢ ﻗﺴﻤﺖ ﺁﺳﯿﺐ ﺩﯾﺪﻩ، ﮐﻤﺘﺮ ﺍﺯ 2 ﺍﯾﻨﭻ ﻣﺮﺑﻊ 12/5) ﺳﺎﻧﺘﯿﻤﺘﺮﻣﺮﺑﻊ) ﺑﺎﺷﺪ، ﻧﯿﺎﺯ ﺑﻪ ﺁﺳﺘﺮﺯﻧﯽ ﻣﺠﺪﺩ ﻧﻤﯽﺑﺎﺷﺪ، ﺍﻣﺎ ﻧﻮﺍﺭﻫﺎی ﺯﯾﺮی و ﺭوﯾﯽ ﺑﻪ ﻧﺤﻮی ﮐﻪ ﻗﺒﻼً ﺫﮐﺮ ﺷﺪ، ﺑﺎﯾﺪ ﺍﺟﺮﺍ ﮔﺮﺩﻧﺪ.

ﺩﺭ ﻣﻮﺭﺩ ﺣﺒﺎﺏ ﻫﻮﺍ، ﺩو ﺑﺮﺵ ﺑﻪ ﺻﻮﺭﺕ ﻋﻤﻮﺩ ﺑﺮ ﯾﮑﺪﯾﮕﺮ (+) ﺩﺭ ﻣﺮﮐﺰ ﺣﺒﺎﺏ ﺑﺎ ﺣﺪﺍﻗﻞ ﺍﻧﺪﺍﺯﻩ ﻻﺯﻡ ﺍﯾﺠﺎﺩ ﻧﻤﻮﺩﻩ و ﭘﺲ ﺍﺯ ﺧﺎﺭﺝ ﺳﺎﺧﺘﻦ ﻫﻮﺍ، ﻗﺴﻤﺘﯽ ﺍﺯ ﻧﻮﺍﺭ ﮐﻪ ﺍﺯ ﻟﻮﻟﻪ ﺟﺪﺍ ﺷﺪﻩ ﺍﺳﺖ، ﺍﺯ ﺁﻥ ﺑﺮﺩﺍﺷﺘﻪ و ﺳﭙﺲ ﺑﺎ ﺯﺩﻥ ﺁﺳﺘﺮی، ﻣﻄﺎﺑﻖ ﺭوﺵ ﻓﻮﻕﺍﻟﺬﮐﺮ، ﻧﻮﺍﺭﭘﯿﭽﯽ ﺧﻮﺍﻫﺪ ﺷﺪ.

ﺩﺭ ﺻﻮﺭﺕ ﺍﻣﮑﺎﻥ ﺑﻬﺘﺮ ﺍﺳﺖ ﭘﺲ ﺍﺯ ﺗﻌﻤﯿﺮ ﻗﺴﻤﺘﻬﺎی ﺁﺳﯿﺐ ﺩﯾﺪﻩ و ﻗﺒﻞ ﺍﺯ ﺍﺟﺮﺍی ﻧﻮﺍﺭ ﺭوﯾﯽ، ﺁﺯﻣﺎﯾﺶ ﺍﻟﮑﺘﺮﯾﮑﯽ ﺑﺎ ﺩﺳﺘﮕﺎﻩ ﻣﻨﻔﺬﯾﺎﺏ ﺍﻧﺠﺎﻡ ﺷﻮﺩ. ﭘﺲ ﺍﺯ ﮔﺬﺭﺍﻧﺪﻥ ﺁﺯﻣﺎﯾﺶ، ﻗﺴﻤﺖ ﺗﻌﻤﯿﺮ ﺷﺪﻩ ﺑﺎ ﻧﻮﺍﺭ ﺭوﯾﯽ ﮐﻪ ﺣﺪﺍﻗﻞ 10 ﺳﺎﻧﺘﯿﻤﺘﺮی ﺍﻃﺮﺍﻑ ﻧﻮﺍﺭ ﺯﯾﺮی ﻗﺴﻤﺖ ﺗﻌﻤﯿﺮ ﺷﺪﻩ ﺭﺍ ﭘﻮﺷﺶ ﺩﻫﺪ، ﻧﻮﺍﺭﭘﯿﭽﯽ ﮔﺮﺩﺩ.

ﺍﮔﺮ ﺳﻄﺢ ﻣﺤﻠﻬﺎی ﺁﺳﯿﺐ ﺩﯾﺪﻩ ﻗﺎﺑﻞ ﻣﻼﺣﻈﻪ ﺑﺎﺷﻨﺪ، ﺑﻪ ﺗﺸﺨﯿﺺ ﻣﻬﻨﺪﺱ ﻣﺸﺎوﺭ، ﻣﻤﮑﻦ ﺍﺳﺖ ﺍﺟﺮﺍی ﭘﻮﺷﺶ ﻣﺠﺪﺩ ﺑﻪ ﻃﻮﺭ ﮐﺎﻣﻞ ﺿﺮوﺭی ﮔﺮﺩﺩ. ﺍﺳﺘﻔﺎﺩﻩ ﺍﺯ ﻧﻮﺍﺭ ﻧﺮﻡ ﻣﺨﺼﻮﺹ ﺍﺗﺼﺎﻻﺕ و ﻣﺘﻌﻠﻘﺎﺕ و ﭘﺮﺍﯾﻤﺮ ﺁﻥ ﻧﯿﺰ ﮐﺎﺭﺑﺮﺩ ﺩﺍﺭﺩ. ﭼﻨﺎﻧﭽﻪ ﺁﺳﯿﺐ وﺍﺭﺩﻩ ﻓﻘﻂ ﺑﻪ ﻧﻮﺍﺭ ﺧﺎﺭﺟﯽ ﺑﺎﺷﺪ، ﺩﯾﮕﺮ ﻟﺰوﻣﯽ ﺑﻪ ﮐﻨﺪﻥ ﻧﻮﺍﺭ ﺯﯾﺮﯾﻦ ﻧﺒﻮﺩﻩ و ﻓﻘﻂ ﮐﺎﻓﯽ ﺍﺳﺖ ﻗﺴﻤﺖ ﺁﺳﯿﺐ ﺩﯾﺪﻩ ﺑﺎ ﻫﻤﺎﻥ ﻧﻮﺍﺭ ﺧﺎﺭﺟﯽ ﺗﻌﻤﯿﺮ ﮔﺮﺩﺩ. ﺁﺯﻣﺎﯾﺶ ﻣﺠﺪﺩ ﭘﻮﺷﺶ ﺗﻌﻮﯾﺾ ﺷﺪﻩ ﺑﺎ ﺩﺳﺘﮕﺎﻩ ﻣﻨﻔﺬﯾﺎﺏ ﺿﺮوﺭی ﻣﯽﺑﺎﺷﺪ.

11-3-5 ﺁﺯﻣﺎﯾﺸﺎﺕ

ﭘﺲ ﺍﺯ ﮔﺬﺷﺘﻦ ﻣﺪﺕ ﺯﻣﺎﻥ ﻻﺯﻡ ﺍﺯ ﺍﺟﺮﺍی ﭘﻮﺷﺶ ﺧﺎﺭﺟﯽ ﻟﻮﻟﻪ (ﺍﯾﻦ ﻣﺪﺕ ﺗﻮﺳﻂ ﺳﺎﺯﻧﺪﻩ ﻣﺼﺎﻟﺢ ﭘﻮﺷﺶ ﺗﻌﯿﯿﻦ ﻣﯽﮔﺮﺩﺩ) و ﺩﺭ ﺣﺎﻟﯽ ﮐﻪ ﺩﺭﺟﻪ ﺣﺮﺍﺭﺕ ﻟﻮﻟﻪ ﺑﯿﻦ 7 ﺗﺎ 25 ﺩﺭﺟﻪ ﺳﺎﻧﺘﯿﮕﺮﺍﺩ ﻣﯽﺑﺎﺷﺪ، ﺁﺯﻣﺎﯾﺶ ﭼﺴﺒﻨﺪﮔﯽ ﺣﺪﺍﻗﻞ ﯾﮏ ﺑﺎﺭ ﺩﺭ ﻫﺮ ﮐﯿﻠﻮﻣﺘﺮ ﺍﻧﺠﺎﻡ ﺧﻮﺍﻫﺪ ﺷﺪ. ﺣﺪﺍﻗﻞ ﻓﻮﻕ ﻣﯽﺗﻮﺍﻧﺪ ﺑﻪ ﺗﺸﺨﯿﺺ ﻣﻬﻨﺪﺱ ﻣﺸﺎوﺭ ﺍﻓﺰﺍﯾﺶ ﯾﺎﺑﺪ.

ﺑﺮﺍی ﺍﯾﻦ ﻣﻨﻈﻮﺭ ﺑﺎﯾﺪ ﺑﻪ وﺳﯿﻠﻪ ﮐﺎﺭﺩ ﺗﯿﺰ، ﺩو ﺷﯿﺎﺭ ﻋﻤﻘﯽ ﻣﻮﺍﺯی و ﻋﻤﻮﺩ ﺑﺮ ﻣﺤﻮﺭ ﻟﻮﻟﻪ ﺑﻪ وﺟﻮﺩ ﺁوﺭﺩ. ﺷﯿﺎﺭﻫﺎی ﺑﻪ وﺟﻮﺩ ﺁﻣﺪﻩ، ﺑﺎﯾﺪ 4 ﺳﺎﻧﺘﯿﻤﺘﺮ ﻓﺎﺻﻠﻪ ﺩﺍﺷﺘﻪ و ﺗﺎ ﺳﻄﺢ ﻟﻮﻟﻪ ﻋﻤﻖ ﺩﺍﺷﺘﻪ ﺑﺎﺷﻨﺪ. ﺳﭙﺲ ﺑﺎﯾﺪ ﺍﺑﺘﺪﺍی ﺷﯿﺎﺭﻫﺎ ﺭﺍ ﺑﺎ ﯾﮏ ﺑﺮﺵ ﻋﻤﻮﺩ ﺑﺮ ﺁﻧﻬﺎ ﺑﺮ ﻫﻢ ﻣﺘﺼﻞ ﮐﺮﺩ و ﺑﻪ وﺳﯿﻠﻪ ﯾﮏ ﮐﺎﺭﺩک، ﭘﻮﺷﺶ ﻣﯿﺎﻥ ﺷﯿﺎﺭﻫﺎ ﺭﺍ ﺟﺪﺍ ﻧﻤﻮﺩﻩ و ﺑﺎ ﺯﺍوﯾﻪ ﻋﻤﻮﺩ ﺑﺮ ﺳﻄﺢ ﻟﻮﻟﻪ، ﺳﻌﯽ ﻧﻤﻮﺩ ﭘﻮﺷﺶ ﻣﯿﺎﻥ ﺩو ﺷﯿﺎﺭ ﻣﻮﺍﺯی ﺭﺍ ﺍﺯ ﺳﻄﺢ ﻟﻮﻟﻪ ﺟﺪﺍ ﮐﺮﺩ. ﺍﮔﺮ ﭘﻮﺷﺶ ﺑﻪ ﻃﻮﺭ ﮐﺎﻣﻞ و ﺑﻪ ﺁﺳﺎﻧﯽ ﺟﺪﺍ ﻧﺸﻮﺩ و ﻗﺴﻤﺘﯽ ﺍﺯ ﺁﻥ ﺑﻪ ﻟﻮﻟﻪ ﺑﭽﺴﺒﺪ، ﭘﻮﺷﺶ ﻗﺎﺑﻞ ﻗﺒﻮﻝ ﺧﻮﺍﻫﺪ ﺑﻮﺩ.

ﺩﺭ ﻧﻘﺎﻃﯽ ﮐﻪ ﺁﺯﻣﺎﯾﺶ ﭼﺴﺒﻨﺪﮔﯽ ﺍﻧﺠﺎﻡ ﻣﯽﺷﻮﺩ، ﭘﯿﻤﺎﻧﮑﺎﺭ ﻣﻮﻇﻒ ﺍﺳﺖ ﻋﻤﻠﯿﺎﺕ ﻣﺮﻣﺖ ﭘﻮﺷﺶ ﺭﺍ ﺍﻧﺠﺎﻡ ﺩﻫﺪ.

ﺩﺭ ﺻﻮﺭﺕ ﻋﺪﻡ ﻗﺒﻮﻟﯽ ﭼﺴﺒﻨﺪﮔﯽ، ﭘﯿﻤﺎﻧﮑﺎﺭ ﻣﻮﻇﻒ ﺍﺳﺖ ﭘﻮﺷﺶ ﻟﻮﻟﻪ ﺭﺍ ﺑﺮﺩﺍﺷﺘﻪ و ﻟﻮﻟﻪ ﺭﺍ ﺩوﺑﺎﺭﻩ ﺗﻤﯿﺰ ﮐﺮﺩﻩ و ﭘﻮﺷﺶ ﻧﻤﺎﯾﺪ.

2-11-3-5 ﺁﺯﻣﺎﯾﺶ ﺍﻟﮑﺘﺮﯾﮑﯽ ﺑﺎ ﺩﺳﺘﮕﺎﻩ ﻣﻨﻔﺬﯾﺎﺏ

ﺗﻤﺎﻡ ﻗﺴﻤﺘﻬﺎی ﻟﻮﻟﻪ ﭘﺲ ﺍﺯ ﻧﻮﺍﺭﭘﯿﭽﯽ ﺑﺎﯾﺪ ﺑﻪ وﺳﯿﻠﻪ ﺩﺳﺘﮕﺎﻩ ﻣﻨﻔﺬﯾﺎﺏ ﺁﺯﻣﺎﯾﺶ ﺷﻮﺩ. ﺳﺮﻋﺖ ﺣﺮﮐﺖ ﺍﻟﮑﺘﺮوﺩ ﺩﺳﺘﮕﺎﻩ ﺑﺮ ﺭوی ﻟﻮﻟﻪ ﻧﺒﺎﯾﺪ ﺑﯿﺸﺘﺮ ﺍﺯ 18 ﻣﺘﺮ ﺩﺭ ﺩﻗﯿﻘﻪ ﺑﺎﺷﺪ. ﺑﺮﺍی ﺟﻠﻮﮔﯿﺮی ﺍﺯ ﺁﺳﯿﺐ ﺩﯾﺪﻥ ﭘﻮﺷﺶ ﻟﻮﻟﻪ، ﺍﻟﮑﺘﺮوﺩ ﺩﺳﺘﮕﺎﻩ ﻧﺒﺎﯾﺪ ﺑﺮ ﺭوی ﻫﯿﭻ ﯾﮏ ﺍﺯ ﻗﺴﻤﺘﻬﺎی ﻟﻮﻟﻪ ﺗﻮﻗﻒ ﻧﻤﺎﯾﺪ. ﺑﺮﺍی ﺗﻌﯿﯿﻦ ﻣﻘﺪﺍﺭ وﻟﺘﺎژ ﻣﻮﺭﺩ ﻧﯿﺎﺯ ﺑﺮﺍی ﺁﺯﻣﺎﯾﺶ، ﺍﺑﺘﺪﺍ ﺑﺎﯾﺪ ﻗﺴﺘﯽ ﺍﺯ ﻟﻮﻟﻪ ﺭﺍ ﺑﺎ ﻧﻮﺍﺭ ﺯﯾﺮی ﺑﺎ ﭘﻨﺠﺎﻩ ﺩﺭﺻﺪ ﻫﻢﭘﻮﺷﺎﻧﯽ ﭘﻮﺷﺶ ﻧﻤﻮﺩ. ﺳﭙﺲ ﺑﺎ ﻧﻮک ﯾﮏ ﺳﻮﺯﻥ، ﺳﻮﺭﺍﺧﯽ ﺩﺭ ﺁﻥ ﺍﯾﺠﺎﺩ ﮐﺮﺩ، ﺑﻪ ﻃﻮﺭی ﮐﻪ ﺳﻮﺯﻥ ﭘﺲ ﺍﺯ ﻋﺒﻮﺭ ﺍﺯ ﻻﯾﻪ ﭘﻮﺷﺶ، ﺑﻪ ﺳﻄﺢ ﻟﻮﻟﻪ ﺑﺮﺳﺪ.

ﭘﺲ ﺍﺯ ﺍﯾﺠﺎﺩ ﺳﻮﺭﺍﺥ، ﺑﺎﯾﺪ ﺍﻟﮑﺘﺮوﺩ ﺩﺳﺘﮕﺎﻩ ﻣﻨﻔﺬﯾﺎﺏ ﺭﺍ ﺩﺭ ﻧﻘﻄﻪ ﺳﻮﺭﺍﺥ ﺷﺪﻩ ﻧﮕﻬﺪﺍﺷﺖ و وﻟﺘﺎژ ﺩﺳﺘﮕﺎﻩ ﺭﺍ ﺑﻪ ﺗﺪﺭﯾﺞ ﺑﺎﻻ ﺑﺮﺩ ﺗﺎ ﺍﯾﻦ ﮐﻪ ﺑﯿﻦ ﻟﻮﻟﻪ ﺩﺭ ﻣﺤﻞ ﭘﻮﺷﺶ ﺳﻮﺭﺍﺥ ﺷﺪﻩ و ﺍﻟﮑﺘﺮوﺩ ﺩﺳﺘﮕﺎﻩ ﺟﺮﻗﻪ ﺍﯾﺠﺎﺩ ﺷﻮﺩ. ﺑﻪ ﻋﻠﺖ ﺗﻐﯿﯿﺮ ﺷﺮﺍﯾﻂ ﻣﺤﯿﻂ، ﻣﺎﻧﻨﺪ ﺩﺭﺟﻪ ﺣﺮﺍﺭﺕ و ﺭﻃﻮﺑﺖ، ﺍﯾﻦ ﺁﺯﻣﺎﯾﺶ ﺑﺎﯾﺪ ﺣﺪﺍﻗﻞ ﺩو ﺑﺎﺭ ﺩﺭ ﺭوﺯ ﺗﮑﺮﺍﺭ ﺷﺪﻩ و ﺩﺳﺘﮕﺎﻩ ﺗﻨﻈﯿﻢ ﮔﺮﺩﺩ.

12-3-5 ﺟﺎﺑﺠﺎ ﮐﺮﺩﻥ و ﺍﻧﺒﺎﺭ ﮐﺮﺩﻥ ﻣﺼﺎﻟﺢ ﭘﻮﺷﺸﯽ

ﺟﺎﺑﺠﺎﺋﯽ ﻣﺼﺎﻟﺢ ﭘﻮﺷﺸﯽ (ﺷﺎﻣﻞ ﺁﺳﺘﺮی، ﻧﻮﺍﺭ ﺭوﯾﯽ و ﻧﻮﺍﺭ ﺯﯾﺮی)، ﺑﺎﯾﺪ ﺑﻪ ﻧﺤﻮی ﺻﻮﺭﺕ ﮔﯿﺮﺩ ﮐﻪ ﺍﺯ ﺯﺧﻤﯽﺷﺪﻥ و ﺁﺳﯿﺐ ﺩﯾﺪﻥ ﺁﻧﻬﺎ ﺟﻠﻮﮔﯿﺮی ﺑﻪ ﻋﻤﻞ ﺁﯾﺪ. ﺩﺭﺣﻤﻞ و ﻧﻘﻞ ﺑﺸﮑﻪﻫﺎی ﺁﺳﺘﺮی ﻧﯿﺰ ﺑﺎﯾﺪ ﻧﻬﺎﯾﺖ ﺩﻗﺖ ﺑﻪ ﻋﻤﻞ ﺁﯾﺪ ﺗﺎ ﺍﺯ ﺳﻮﺭﺍﺥ ﺷﺪﻥ ﺑﺸﮑﻪﻫﺎ ﺟﻠﻮﮔﯿﺮی ﺷﻮﺩ.

ﺗﻤﺎﻡ ﻣﺼﺎﻟﺢ ﭘﻮﺷﺸﯽ ﺑﺎﯾﺪ ﺩﺭ ﺑﺴﺘﻪﺑﻨﺪیﻫﺎی ﺍوﻟﯿﻪ و ﺩوﺭ ﺍﺯ ﺗﺎﺑﺶ ﺧﻮﺭﺷﯿﺪ، ﮔﺮﺩ و ﺧﺎک و ﺭﻃﻮﺑﺖ ﺩﺭ ﺍﻧﺒﺎﺭ ﺳﺮﭘﻮﺷﯿﺪﻩ ﻧﮕﻬﺪﺍﺭی ﺷﻮﻧﺪ. ﺍﯾﻦ ﻣﺼﺎﻟﺢ ﻧﺒﺎﯾﺪ ﺑﺎ ﺯﻣﯿﻦ ﺗﻤﺎﺱ ﻣﺴﺘﻘﯿﻢ ﺩﺍﺷﺘﻪ ﺑﺎﺷﻨﺪ.

ﺩﺭ ﺻﻮﺭﺕ ﭼﯿﺪﻥ ﻧﻮﺍﺭﻫﺎ ﺑﺮ ﺭوی ﻫﻢ، ﺍﺭﺗﻔﺎﻉ ﺣﻠﻘﻪﻫﺎ ﺩﺭ ﯾﮏ ﺳﺘﻮﻥ ﻧﺒﺎﯾﺪ ﺑﯿﺸﺘﺮ ﺍﺯ 2 ﻣﺘﺮ ﺑﺎﺷﺪ. ﺩﺭ ﻣﻮﺭﺩ ﻧﮕﻬﺪﺍﺭی و ﺍﻧﺒﺎﺭﮐﺮﺩﻥ ﻣﺼﺎﻟﺢ ﭘﻮﺷﺸﯽ ﺑﺎﯾﺪ ﺩﺳﺘﻮﺭﺍﻟﻌﻤﻞ ﺳﺎﺯﻧﺪﻩ ﻣﺼﺎﻟﺢ ﺭﻋﺎﯾﺖ ﮔﺮﺩﺩ.

.jpg)