ترجمه : مهندس فرزانه حسن پور

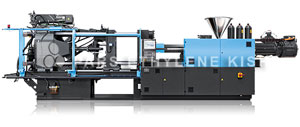

تحقیق گروه Freedonia نشان می دهد که نیاز به سرپوش و درب بطری با 5 درصد افزایش در سال، تا سال 2016 به 46 میلیارد دلار خواهد رسید که این خود چشم انداز امیدوارکنندهای را برای تأمین کنندگان تجهیزات قالب گیری تزریقی در بر خواهد داشت. به طور خلاصه، فرآیند قالب گیری تزریقی تولید درب های پلاستیکی بطری ها به این شکل است که دانه های بسپارهای گرمانرم و گرماسخت پس از ورود به دستگاه بر اثر حرارت ذوب شده و با اعمال فشار توسط ماردان در حال چرخش به مذاب یکنواختی تبدیل می شود که آماده ورود به حفره های تزریق جهت قالب گیری به شکل های مختلف است. پس از پایان مرحله قالب گیری، قالب خنک و سپس باز می شود.جهت تسریع این فرآیند در تهیه درپوش و درب بطریها، از قالبهایی استفاده می شود که چندین حفره داشته باشد، به طوری که بتوان در هر دقیقه هزاران قطعه را با هم تولید کرد. در گذشته فرآیند قالب گیری فشاری برای تولید اینگونه قطعات، به خصوص برای تولید نوع خاصی از درب نوشیدنی، از جایگاه ویژه ای برخوردار بود. در این فرآیند مذاب پلاستیکی اکسترود شده تحت فشار، وارد یک حفره ای با شکل مورد نظر شده و پس از شکل گیری خارج می شود. در سالهای اخیر، استفاده از روش قالب گیری تزریقی راه حل بهتری برای رفع محدودیت های قالب گیری فشاری برای تولید قطعاتی از جمله در بطری های آب، بوده است. تولید کنندگان درپوش ها روزانه تولید میلیونی دارند، بنابراین برای توجیه اقتصادی چنین فعالیتی نیاز است تا از دستگاههایی استفاده کنند که کارایی بالا نیز داشته باشد. همچنین با توجه به اینکه نیازهای روزمره (مانند استفاده از بسته بندی های گندزدایی شده و یا بسته مقوایی های سر شیروانی و یا درپوش های ورزشی) مدام در حال تغییر و به روز شدن هستند، نیاز است تا این صنایع بر روی سامانه های قالب گیری تزریقی کامل تری سرمایه گذاری کنند تا بتواند متعاقبا پاسخ گوی این تغییر الگوی جامعه مصرفی در زمینه تغییر روش های بسته بندی نیز باشند. نکته حائز اهمیت در این میان آن است که قالب گیری تزریقی درپوش ها ضایعات تولیدی چندانی ندارد. همچنین از دیدگاه پایداری توسعه نیز، برای تولید چنین قطعاتی می توان از پلاستیک های زیست سازگار استفاده کرد و پسماند آنها را مجددا برای تولید بازیابی کرد. درپوش های پلاستیکی به دلیل مقرون به صرفه بودن، آسان بودن در طریقه مصرف، مقاومت در برابر خرد شدن در بازار مصرف جایگاه خوبی دارند. جنس این قطعات غالبا پلی پروپیلن است ولی در برخی موارد، HDPE نیز بکار می رود که مقرون به صرفه تر هم هست. از آنجاییکه قیمت مواد اولیه همواره حائز اهمیت بوده است، در چند سال اخیر در زمینه تولید اینگونه قطعات رویکرد به سمتی سوق کرده است که بتوان درپوش هایی با ضخامت و وزن کمتر تولید کرد. از دیدگاه فرآیندی، تولید قطعات با ضخامت کمتر مستلزم فشار اعمالی بالاتر، گردش سریع تر پره ها، سرمایش سریعتر و اصلاح روش پرانش قطعه و محل گلویی است. مجموعه صنعتی Sumitomo (SHI) Demag تلاش دارد تا بتواند با رفع محدودیت های موجود، کاهش قیمت ها، افزایش پایداری و افزایش ظرفیت های تولید، درپوش هایی بسیار سبک را تولید کند. یکی از تولیدکنندگان مطرح درب بطری های آب توانسته است با نصب یکی از دستگاههای قالب گیری تزریقی EIExis SP ساخت شرکت Demag Sumitomo) SHI) تعداد 72 عدد درب HDPE را تنها ظرف 5/2 ثانیه تولید کند. این دستگاه با نیروی گیره Kn 3000 کار کرده و حاوی 72 عدد حفره است که می تواند درپوشی 28 میلیمتری به وزن 6/1 گرم را تولید کند. دستگاه EIExis SP از ترکیب یک واحد گیره هیدرولیکی خودکار برای تنظیم دقیق حرکات، یک خازن هیدرولیکی (Hydraulic accumulator) برای اعمال آهنگ تزریق بالا و یک موتور ماردان الکتریکی (Electric screw drive) تشکیل شده است. در سامانه بکار رفته، قطر ماردان 70 میلیمتر و نسبت طول به قطر آن 25 به 1 است. استفاده از چنین فناوری ترکیبی این قابلیت را فراهم می کند تا در هر چرخه تولید به مدد اعمال قابلیت کنترلی NC5 در ماشین و Active Adjust بدون نیاز به استفاده از سامانه کشویی، بتوان با تغییر پارامترهای فرآیندی مورد نظر، تولید را بهینه کرد. چرخه زمانی در دستگاهی با چنین ویژگی به 2/5 ثانیه رسیده و متعاقباً هم بازده بالای تولید و هم توجیه اقتصادی در بر خواهد داشت. دستگاه EIExis SP با اعمال نیروی فشاری بین 150-750 تن، حداکثر 1120 میلیمتر فاصله بین میل راهنماها و گنجایش 5/2 کیلوگرم ماده اولیه تزریق، ظرفیت تولید متنوعی را برای تولیدکنندگان فراهم آورده است. امروزه تولیدکنندگان درپوش ها سعی دارند تا با سرمایه گذاری اولیه روی دستگاههای قالب گیری تزریقی با کارایی بالا سرمایه گذاری کنند.

دستگاه قالب گیری تزریقی Allrounders ساخته شده توسط شرکت Arburg با قابلیت استفاده در صنایع بسته بندی و به خصوص تولید درپوش ها و درب بطری ها دارای توان تولیدی بالا و مصرف پایین انرژی است. آندریاس رایش، مدیر فروش شرکت Arburg درباره این محصول می گوید «ما علاوه بر فروش این محصولات از مشتریان خود در زمینه بهره برداری کامل این محصول و پشتیبانی قطعات جانبی آن با استفاده از تیمی مجرب شامل گروه مهندسی، در اقصی نقاط دنیا حمایت می کنیم» در زمینه صنایع بسته بندی، این دستگاه شامل دو سری محصول الکتریکی (A) و ترکیبی (B) است که در آنها کلیه ملزومات شامل نیروی گیره، فاصله بین میل راهنماها، و میزان بازشدن دو کفه قالب از هم برای این کاربرد ویژه مد نظر قرار گرفته است. از اینرو دستگاههای تولیدی دارای نیروی گیره 1800، 2300، 2900، 3700 و 4600 کیلونیوتن بوده که برای واحدهای بزرگ تزریق قابل استفاده هستند. بدنه این دستگاه سخت و طویل و از جنس فولاد ضد زنگ است که باعث می شود این دستگاه بتواند مقاومت خوبی را برابر فشار فرآیندی بالا به هنگام قالب گیری قطعات سنگین از خود نشان دهد. همچنین توامان کردن واحد گیره مفصلی با موتور الکتریکی سروو باعث سریعتر باز و بسته شدن قالب و متعاقبا کوتاهتر شدن فاصله زمانی بین چرخه های تولید شده است. از سویی دیگر این فواصل زمانی بین چرخه ها باعث استفاده بهتر از انرژی نیز می شود. علاوه بر این تحقیقات نشان می دهد که این سامانه در مقایسه با گیرش هیدرولیک، می تواند تا 30 درصد مصرف انرژی را کاهش دهد. شرکت Arburg برای اطمینان از کارایی خوب نرم سازی برای تولید درپوش ها، برای ماشین تا 4 واحد تزریق را تعبیه کرده است. استفاده از موتورهای برقی سروو برای خوراک دهی باعث می شود تا زمان کلی هر چرخه و اعمال ماده اولیه کوتاهتر و سرعت تولید بالاتر رود. علاوه بر این استفاده از ماردان سدگر باعث یکنواخت شدن مذاب تزریقی می شود. برای تزریق از فناوری خودکار الکتریکی و هیدرولیکی استفاده می شود. فرآیند خوراک دهی به دستگاه دینامیکی بوده و مکان کم و زیاد کردن سرعت ماده اولیه را فراهم می کند. این مزیت در کنار سرعت بالای تزریق (تا 500 میلیمتر بر ثانیه) باعث افزایش سرعت تولید می شود. همچنین برای بهینه سازی بیشتر سرعت تولید، طبق استانداردها می توان تزریق را همزمان با بسته شدن قالب انجام داد. بنابراین برای کوتاه کردن چرخه فرآیندی در هر بار روش های مختلفی را با بکارگیری این دستگاه می توان بکار برد. همانطور که قبلا هم مطرح شد کاهش ضخامت درپوش ها از جمله پارامترهای مهم است که خوشبختانه دستگاه Allrounders با تعبیه یک قطعه جانبی این امکان را نیز فراهم می کند. برای کاهش بازه زمانی بین چرخه ها می توان از یک سامانه روباتیک نیز برای باز کردن قالب استفاده کرد. برای ایجاد حرکت بادی قالب نیز می توان از خوشه شیرهایی استفاده کرد. از آنجایی که پرانش قطعات از قالب نیز اهمیت ویژه ای دارد برای اینکار از یک پران برقی سروو استفاده می شود که نیروی لازم برای خارج سازی قطعات را تا 250 کیلو نیوتن افزایش می دهد. مراحل خارج سازی ماده از قالب و باز کردن قالب می تواند همزمان با هم صورت گیرد. افزایش سرعت ماردان توأمان با کاهش فواصل زمانی خوراک دهی و متعاقباً چرخه زمانی می وشد. پارامترهای آغازین راه اندازی فرآیند ممکن است به پیچیدگی کاربرد دستگاه بیفزاید. ولی توالی گرمایش در دستگاههایی با قالب چندین حفره ای با در ابتدای تولید باعث ایمن شدن و تسریع راه اندازی اولیه می شود. ترجمه : مهندس فرزانه حسن پور |